Приводы промышленных роботов

Движения рабочих органов промышленных роботов осуществляются в основном электрическим приводом, пневматическим, гидравлическим и комбинированными - электромеханическим, нневмогидравлическим, электрогидравлическим и др. Каждый из них имеет свои преимущества и недостатки.

Электрический привод обеспечивает хорошие динамические характеристики, повышенную точность позиционирования (менее ±1 мм) и широкую маневренность. Для приводов используются электродвигатели постоянного тока дискового типа, имеющие систему сильного магнитного поля.

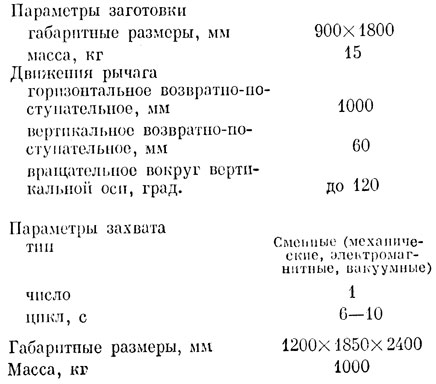

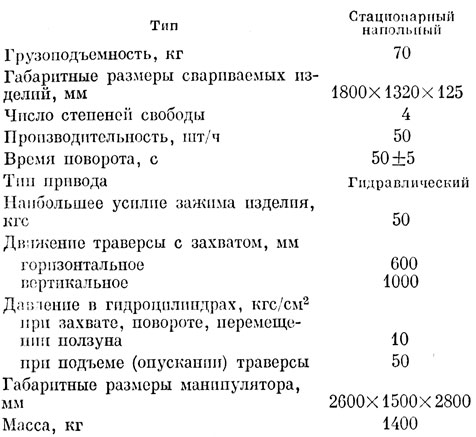

У отечественного напольного стационарного робота типа РМ-15, обслуживающего прессы для холодной листовой штамповки, горизонтальное перемещение захватного устройства осуществляется от электродвигателя через кривошипно-кулисный механизм (обеспечивающий быстрый ход захвата при подаче заготовки и плавный из рабочей зоны пресса), а его регулировка по высоте - от электромеханического привода. Робот имеет следующую техническую характеристику.

У пневматических приводов промышленных роботов используются пневмоцилиндры для создания поступательного движения, пневмодвигатели - для вращательного, привод с крутящим моментом - для колебательного движения (диаметры и ход поршневых цилиндров обычно регламентируются), пневмоклапаны - для управления и регулирования скорости перемещения и остановки поршня, а также электромагнитные клапаны, работающие на переменном (напряжение 100 и 200 В при частоте 50- 60 Гц) и постоянном токе (напряжение 24 В, иногда 6 В) и управляющие одновременно одним-пятью каналами.

При использовании пневматических приводов для осуществления различных движений рычажно-захватных устройств роботов управление ими выполняется весьма простыми способами, а скорость перемещения штока бесступенчато регулируется в прямом и обратном направлениях с помощью дросселей. Усилие, развиваемое на штоке пневмоцилиндра, зависящее от давления сжатого воздуха, бесступенчато регулируется с помощью редукционных клапанов. Для роботов с пневмоприводом целесообразно применять также и систему управления на пневматике. К преимуществам таких приводов и систем управления относятся безотказность в работе, сокращение необходимой производственной площади (у электросистем аппаратура располагается в отдельном шкафу, у пневмосистем - обычно непосредственно на механических узлах), низкая стоимость, простота обслуживания и ремонта. Хотя пневматический сигнал передается несколько дольше, чем электрический, но время переключения пневматически управляемого вентиля на 10-20 мкс меньше, чем электромагнитного вентиля.

Пневматический привод во многом сходен с гидравлическим, но не имеет обратного трубопровода, что снижает эксплуатационные затраты. Хотя гидро- и электроприводы имеют определенные преимущества (плавность работы и др.), однако пневмопривод в ряде случаев надежнее и проще в эксплуатации. Поэтому он широко применяется для осуществления всех движений рабочих органов робота. Для повышения точности позиционирования и скорости движения рабочих органов робота с пневматическим приводом без применения механических останавливающих устройств можно использовать сервоклапаны, управляемые заслонкой, при которых время фиксации незначительно и отсутствуют незатухающие колебания благодаря компенсационной схеме, имеющей скользящую пружину, сопротивление и камеру. Пневматические приводы, работающие от общей воздушной магистрали, требуют обязательной подготовки сжатого воздуха: очистки, удаления из него влаги, а также обеспечения постоянного давления.

Пневмопривод использован в созданном в СССР промышленном роботе (типа ОА-1274) с четырьмя степенями свободы, имеющем два рычажно-захватных устройства грузоподъемностью каждый по 0,3 кг (точность позиционирования ± 0,2 мм), предназначенном для обслуживания кривошипных штамповочных прессов. На основании смонтированы питающее устройство, система управления и устройство блокировки. В конструкции робота использованы пневматические цилиндры с приводными устройствами и индивидуальное шиберное питающее устройство для каждой штампуемой заготовки. Система управления представляет собой командоаппарат, программа на котором набирается установкой кулачков, управляющих работой пневматических приводов робота и питающего устройства.

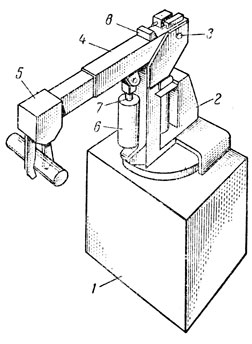

Рис. 8. Робот с пневматическим приводом

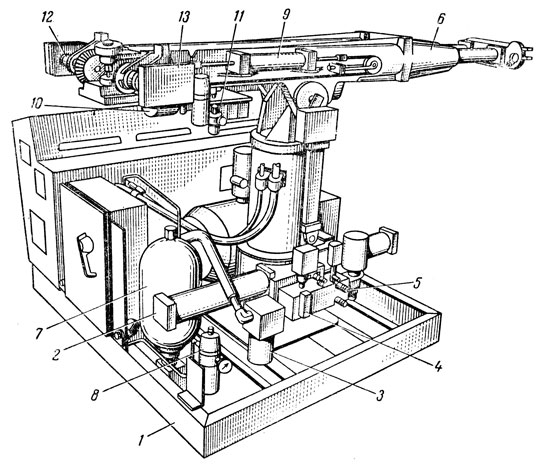

Пневматический привод широко используется в промышленных роботах, созданных японскими фирмами. Например, у стационарного напольного робота фирмы "Санко", снабженного пневматическим приводом, рычажно-захватное устройство смонтировано на вращающейся колонке, установленной на коробчатой станине. Рычаг имеет регулируемую длину за счет горизонтального возвратно-поступательного перемещения штока поршня пневмоцилиндра. Система управления размещена внутри станины, на которой расположен пульт управления. Рычажно-захватное устройство может совершать вертикальное возвратно-поступательное движение и вращательное вокруг вертикальной оси колонны на угол до 90°, а захват, кроме того, может поворачиваться на угол до 90° в двух плоскостях: горизонтальпой и наклонной (вертикальной). Расположение системы управления внутри станины сокращает потребность в производственной площади для установки робота и упрощает обслуживание его оператором благодаря концентрации в одном месте всех частей робота.

Пневматический привод предусмотрен в английском промышленном роботе грузоподъемностью до 18 кг. На станине 1 (рис. 8) смонтирована поворотная колонна 2, несущая шарнирное рычажно-захватное устройство. На оси шарнира 3 расположен стационарный нерегулируемый по длине рычаг 4 с захватом 5 из двух губок. Сверху станины закреплен пневматический цилиндр 6 со штоком 7, соединенным с рычагом, снабженным упором 8, ограничивающим его вертикальное возвратно-поступательное перемещение. Рычажно-захватное устройство, кроме линейного вертикального перемещения, может вращаться в горизонтальной плоскости.

Гидравлические приводы чаще всего применяются для роботов грузоподъемностью более 10 кг с повышенной точностью позиционирования, но также находят применение для роботов повышенной грузоподъемности и с большой зоной обслуживания (например, в Швеции создан робот с гидроприводом грузоподъемностью 1,5 т, высота подъема груза 6000 мм, рычажно-захватное устройство имеет вылет 5000 мм при скорости 1 м/с и контурное программное управление на электронном контроллере с дисковой памятью).

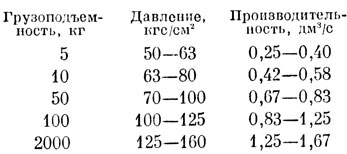

В зависимости от грузоподъемности роботов с гидравлическими приводами используются гидростанции различного давления и производительности *.

* (См.: Прокофьев В. П. Гидравлика и пневматика в промышлеп- ных роботах. - Вестник машиностроения, 1976, № 5.)

Электрогидравлические сервоприводы, управляемые от электрических сервомоторов малой мощности, могут, в частности, использоваться для промышленных роботов, мощность которых не может быть достигнута с помощью обычных приводов. Гидроусилители момента и линейные гидроусилители представляют собой приводы для осуществления вращательного и поступательного движения рычажно-захватных устройств роботов. В структурную схему гидравлического усилителя входит электрический управляющий двигатель, следящий распределитель, исполнительный двигатель, предусмотрены единичная жесткая обратная связь по положению, входное и выходное вращательное и поступательное движения.

К особенностям линейных гидроусилителей относится возможность передачи больших мощностей при линейном движении, осуществляемом с меньшими затратами с помощью гидроцилиндра, чем комбинацией гидродвигателя вращательного движения и передачей винт-гайка; в условиях циклической работы и постоянных перегрузок повышенная долговечность гидравлического цилиндра по сравнению с гидродвигателями вращательного движения, а также повышенная равномерность скорости движения и движущей силы; пониженный перепад давления для преодоления трепия покоя (около 0,5 кгс/см2) по сравнению с гидродвигателями (1,5-3,0 кгс/см2). Кроме того, благодаря непосредственному жесткому соединению сервоцилиндра обеспечивается беззазорная система, что с трудом достигается при комбинации гидродвигателя с механическими передачами (виит-гайка, соединительная муфта).

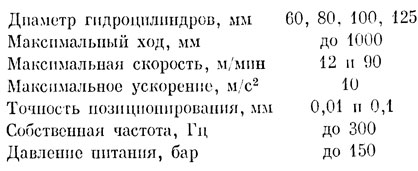

За рубежом выпускаются линейные гидроусилители с максимальной скоростью перемещения для точного позиционирования 12 м/мин и для позиционирования с пониженной точностью - 90 м/мин, имеющие следующую техническую характеристику.

В Японии созданы модульные приводы роботов, которые легко и с минимальным количеством кинематических

Диаметр гидроцшшндров, мм Максимальный ход, мм Максимальная скорость, м/мин Максимальное ускорение, м/с2 Точность позиционирования, мм Собственная частота, Гц Давление питания, бар

передач сопрягаются с элементами рычага робота. Так, приводной гидро (пневмо) двигатель фирмы "Куродо" обеспечивает поворот на 280+2° или на 100+3°. Такие двигатели составляют широкий ряд типоразмеров с моментом от 12 до 9000 кгс⋅м. Другой модульный привод выполнен в виде электродвигателя переменного тока с редуктором, преобразующим вращательное движение в поступательное. Ряд таких устройств позволяет получить толкающее (тянущее) усилие от 0,8 до 10 кгс, ход 30 - 100 мм, скорость 18-50 мм/с при собственной массе 0,5 - 2,3 кг.

Роботы с гидроприводами могут снабжаться автоматическими бункерными питателями, обеспечивающими ориентирование деталей и действующими синхронно с обслуживаемым оборудованием. Например, у промышленного робота типа Минитран (Англия) рычажно-захватное устройство может вращаться вокруг вертикальной оси в горизонтальной плоскости на угол до 180°, захватывая из бункерного питателя до 2000 деталей в час. В логической схеме управления робота использованы интегральные схемы и микровыключатели, обеспечивающие обратную связь и остановку. Ориентирующее устройство предусмотрено также у стационарного напольного промышленного робота японской фирмы "Такасани" грузоподъемностью до 10 кг, предназначенного для обслуживания токарных станков. На основании расположена станина, несущая гидросистему, систему управления и шарнирное рычажное устройство. Из двух рычагов один может совершать горизонтальное возвратно-поступательное движение и вращательное. Захват, смонтированный на конце рычага, имеет дополнительно вращательное движение. Расположенный сверху станины подающий конвейер является своего рода магазином, из которого заготовки захватываются роботом и подаются на станок для обработки.

У другого робота с гидравлическим приводом на основании в двух подшипниковых опорах установлена вертикальная полая колонна, на которой шарнирно смонтировано телескопическое рычажное устройство с захватом. Через отверстия в колонне к впускным и выпускным клапанам гидросистемы подведены трубопроводы, связанные с рабочими органами робота. Все движения рычажно-захватного устройства (линейные и вращательные вокруг вертикальной оси колонны) осуществляются гидроцилиндрами. Отличительной особенностью робота является то, что нижняя опора, представляющая собой подшипник качения, одновременно служит распределительным устройством гидравлической системы, она содержит кольцевые каналы, связанные с подачей и отводом масла.

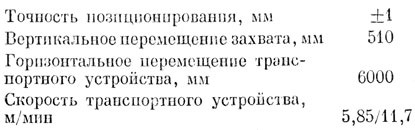

Автоматический манипулятор, используемый в сварочном производстве для поворота на 180° свариваемых конструкций и установки их для последующей сварки, состоит из гидравлического привода, колонны с передвижной траверсой на опорных роликах, имеющей противовес и гидравлические цилиндры для возвратно-поступательного вертикального перемещения ползуна, поворотное устройство с захватом, стол, гидро- и электрооборудование. Поворотное устройство, состоящее из зажимных и поворотных элементов, смонтировано в передней части ползуна на подшипниках и приводится во вращение реечной передачей от гидроцилиндра двухстороннего действия. Предусмотрены автоблокировки для контроля последовательности цикла и невозможности включения поворотного устройства в случае, когда траверса со свариваемым изделием не поднялась на определенную (безопасную) высоту. Управление осуществляется путевыми переключателями и реле давления.

Принцип работы манипулятора следующий. В исходном положении траверса находится внизу колонны, ползун с поворотным устройством - в крайнем заднем положении, захват разжат. После установки свариваемого изделия на стол его выключатели дают команду на включение привода ползуна. Последний по опорным роликам траверсы посредством гидроцилиндра передвигается в переднее крайнее положение и с помощью путевого выключателя дает команду на зажим свариваемой детали. Затем поддерживающие упоры подводятся (гидроцилиндром предварительного захвата) под изделие, захваты поворотного устройства зажимают изделие с усилием, заданным реле давления. Реле дает команду на подъем траверсы (которая передвигается вверх и вниз гидроцилиндром), а путевой выключатель дает команду на поворот изделия. После поворота траверса опускается и устанавливает перевернутое изделие снова на стол, захват разжимается, ползун возвращается в исходное положение. Затем поворотное устройство поворачивается на 180 в исходное положение и цикл повторяется. Манипулятор имеет следующую техническую характеристику.

Механические приводы рычажно-захватных устройств применяются преимущественно для выполнения сравнительно простых операций, например у роботов, предназначенных для штабелирования. В механических, а также отдельных видах комбинированных приводов успешно используются рычажные, зубчатые, цепные, ременные, тросовые и другие передачи с внешним энергопитанием на основе электрических, пневматических, гидравлических, электропневматических, электрогидравлических и пневмогидравлических устройств и т. п. Комбинированные приводы, используемые для роботов, обладают свойствами, присущими тем приводам, на базе которых они созданы.

У американского робота для захвата и переноса изделий с шестью степенями свободы с шарнирным рычажным захватным устройством конфигурация приближена к антропометрической структуре и предусмотрен комбинированный электромеханический привод из электродвигателя и планетарных и эпициклоидальных передач в шарнирных узлах. Центральная опорная колонна для рычажно-захватного устройства заменена передвижной малогабаритной станиной с двумя степенями свободы (продольное перемещение и поворот в горизонтальной плоскости).

Комбинированный гидромеханический привод японского робота состоит из двух втулок: внутренней, надетой на вертикальную стойку, и внешней, насаженной на внутреннюю. К внешней втулке крепится горизонтальная тяга с захватным устройством. Кроме того, привод содержит два гидравлических цилиндра (поворота и вертикального перемещения), планетарный редуктор и систему блоков с противовесом. Система блоков и гидроцилиндр вертикального перемещения расположены в вертикальной стойке. При перемещении поршня гидроцилиндра внутренняя втулка перемещается относительно вертикальной стойки и вместе с ней перемещается в вертикальном направлении внешняя втулка и тяга с захватным устройством. На внутренней втулке смонтировано зубчатое колесо, в зацеплении с которым находятся сателлиты, расположенные на внешней втулке. При вращении сателлитов от гидроцилиндра поворота внешняя втулка поворачивается относительно внутренней и тяга с захватным устройством поворачивается относительно стойки. Тяга с захватным устройством может перемещаться приводом в вертикальном направлении и одновременно поворачиваться.

Комбинированный гидроэлектропривод, используемый для роботов грузоподъемностью свыше 15 кг, имеет ряд достоинств, например повышенные точность позиционирования и скорость движения рабочих органов, возможность увеличения количества программируемых точек при позиционных системах управления. При комбинированных пневмогидравлических приводах предварительное позиционирование подвижных устройств часто осуществляется пневмоприводом, а окончательное - гидравлическим приводом.

Комбинированный пневмоэлектрический привод предусмотрен в передвижном автоматическом манипуляторе грузоподъемностью до 250 кг, предназначенном для подачи на сварку крупных листовых заготовок (толщиной 3 мм, размером 1846×1446 мм)*. Захватное устройство с пневмоприводом состоит из пяти пневматических присосок грузоподъемностью по 30 кг и рычажных механических захватов. Транспортное устройство работает от Двухскоростного электродвигателя с электрическим торможением. При несущественных изменениях оно может также использоваться для обслуживания механообрабатывающего, штамповочного, гальванического и другого оборудования. Напольный передвижной робот состоит из транспортного устройства, опорных путей, траверсы, кабелеукладчика, пневматического и электрического оборудования и имеет следующую техническую характеристику.

* (См.: Трефилов А. С. и др. Автооператор для подачи плоских деталей.- Механизация и автоматизация производства, 1978, № 1. )

Созданный в ФРГ комбинированный пневмоэлектрический привод сервоуправления состоит из двух основных элементов: пневматического двигателя поступательного или вращательного типа и многодискового тормоза. Электронная следящая система обеспечивает повышенную точность позиционирования, имеет большую надежность и меньшую стоимость по сравнению с гидравлической и другими системами управления. Высокая точность позиционирования достигается благодаря тому, что автоматическое включение тормоза производится на определенном расстоянии до заданной точки останова, причем движение происходит при сниженной скорости. Система допускает остановку захвата с изделием в нескольких точках в пределах одного цикла. Кроме того, повышается степень безопасности из-за двойного питания энергией, поскольку если, например, выйдет из строя электроника, то груз удержит тормоз.

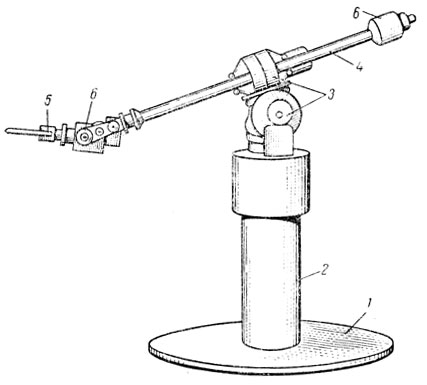

На рис. 9 схематически показан робот с комбинированным, гидропневматическим и механическим, приводом. На основании 1 смонтированы гидравлический цилиндр 2 с гидрофильтром 5, разгрузочным клапаном 4 и регулировочным клапаном 5, осуществляющим поворот рычажно-захватного устройства 6', масляный аккумулятор 7 с фильтром гидросистемы, воздушный клапан 8 с манометром. Рычажно-захватное устройство совершает возвратно-поступательное горизонтальное движение от пневмоцилиндра 9 с клапанами 10 и 11, а вращательное вокруг горизонтальной оси - посредством зубчатой конической передачи 12. Централизованная смазка приводов осуществляется масляным лубрикатором 13.

Рис. 9, Роьот с комбинированным приводом

Согласно зарубежным данным, значительная часть (около 40%) роботов грузоподъемностью до 5 кгс имеет пневматический привод, более крупные роботы грузоподъемностью до 50 кг при скорости движений рычажнозахватного устройства 1000 мм/с оснащаются (50%) гидравлическим приводом, 8% роботов имеют электрический привод постоянного тока и шаговые двигатели. У 47% роботов рычажно-захватные устройства имеют пневматический привод в виде пневмоцилиндров и пневмомоторов, 40% снабжены гидравлическим приводом в виде гидроцилиндров, поршневых гидромоторов и т. п., у 8% используются электрический и электромеханический приводы и 5% имеют механический привод в виде винта с универсальным шарниром.

По другим зарубежным данным, около половины (45-48%) используемых в настоящее время промышленных роботов имеют пневматические приводы с электрическими или пневматическими системами управления, 42-45% - гидравлические приводы с электрическими системами управления, остальные - с электромеханическими.

В современных промышленных роботах приводы расположены на станине или в ней либо непосредственно па рабочих органах (рычажном, захватном и других устройствах) , либо комбинированным способом - на подвияшых звеньях и в станине. Каждый из этих способов расположения приводов имеет свои достоинства и недостатки. Например, при расположении на станине привод кинематически связан с рычажно-захватным и другими подвижными устройствами, вследствие чего снижаются их масса и габаритные размеры, но уменьшается точность позиционирования, усложняется программирование. Расположение приводов по второму способу обычно сопровождается увеличением габаритных размеров и массы рычажно-захватного устройства, что сказывается на грузоподъемности и других параметрах робота. Комбинированное расположение приводов позволяет использовать особенности каждого способа и учитывать конкретные условия эксплуатации, а также требования, предъявляемые к основным параметрам робота*.

* (См.: Кобрипский А. Е. и др. Припципы построения системы автоматических манипуляторов с программным управлением.- Станки и инструмент, 1976, № 4)

Первый способ расположения привода используется у роботов, обслуживающих машины (разных типов) для литья под давлением.

Робот извлекает отливку из прессформы, подает ее в установку для охлаждения (с заданной выдержкой), затем к обрубному прессу в ориентированном положении и устанавливает в штамп для удаления заливов. Грузоподъемность робота - 20 кг, он имеет гидравлический привод, работающий при давлении 40 кг/см2 от насоса производительностью 50 л/мин (расположенного вместе с распределительными устройствами и гидрокоммуникациями в станине). В станине также смонтирована вертикальная поворотная колонна, несущая рычажно-захватное устройство.

Второй способ расположения приводов использован в промышленном роботе упрощенной конструкции, выпускаемом в ФРГ. Робот снабжен пневматическим приводом, смонтированном на захватном устройстве, и пневматической системой управления. Он состоит из вертикальной колонны, несущей горизонтальную траверсу, на которой шарнирно закреплены два пневматических цилиндра: вертикальный (основной), на штоке которого имеется захват, и наклонный (вспомогательный), предназначенный для отклонения основного цилиндра на угол до 45°. Полностью автоматизированный цикл работы робота, бесступенчато регулируемый в пределах до 30 с, осуществляется пневматической системой управления.

Рис. 10. Робот с приводом, расположенным на рычажно-захватном устройстве

У отечественного робота типа РФ-100 (рис. 10) с пятью степенями свободы, грузоподъемностью 1 кг и точностью позиционирования ±0,5 мм, предназначенного для обслуживания конвейерных линий, прессов холодной штамповки, несложной сборки, точечной сварки и других работ, комбинированный электромеханический привод расположен на основании (колонне) и подвижных звеньях. Для рычажного устройства используется электромеханический привод из трех электродвигателей, винтовой передачи и двух двухступенчатых редукторов, а для захватного устройства - электромеханический привод из двух электродвигателей, волновой передачи и пятиступенчатого редуктора.

Робот состоит из основания 1, колонны 2 и приводного устройства 3 для перемещения рычажно-захватного устройства 4, несущего захват 5. Все три движения рычажного устройства осуществляются от трех электродвигателей типа СД-75: горизонтальное возвратно-поступательное (на 50 мм при скорости 750 мм/с) - посредством винтовой передачи, вращательное вокруг вертикальной оси (на 200° при скорости 50%) и горизонтальной оси (на 60° при скорости 90°/с) - через двухступенчатый редуктор. Первая ступень каждого редуктора представляет собой зубчатую передачу с передаточным числом 2,8, а вторая ступень - волновую передачу с передаточным числом 156.

Оба вращательных движения, совершаемых захватом относительно вертикальной и горизонтальной осей рычажного устройства (±90° и ±180°), осуществляются от двух электродвигателей типа ЭПМ-30 через приводы из двух редукторов, привода 6 поворота захвата вокруг оси, перпендикулярной рычагу (качание), и привода поворота захвата вокруг продольной оси рычага (ротация). Редуктор привода ротаций захвата, представляющий волновую передачу с передаточным числом 80, обеспечивает поворот захвата на 80° в одну и другую стороны.

В пятиступенчатом редукторе качания с передаточным числом 320 движение передается парой цилиндрических колес, волновой парой, парой конических колес и еще двумя парами цилиндрических колес. Этот привод расположен на рычаге; у оси качания захвата расположены конические колеса и две пары цилиндрических шестерен, а двигатель, шестеренчатая и волновая передачи - на другом конце рычага. Движение от волновой передачи к зубчатой конической паре передается валиком, установленным внутри рычага. Предусмотренная замкнутая цифровая позиционная система управления, снабженная запоминающим устройством с объемом памяти 128 слов из 19 разрядов, позволяет одновременно сохранять несколько программ, записываемых методом обучения, и использовать любую из них *.

* (См.: Потеева А. С. и др. Манипулятор грузоподъемностью 1кг. Механизация и автоматизация производства, 1976, № 10. )

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'