Глава V. Промышленные роботы, управляемые микропроцессорами и микро ЭВМ

Системы управления на базе микропроцессоров, мини- и микро-ЭВМ позволяют в значительной степени устранить недостатки, свойственные роботам первого поколения и использовать их для решения многих технологических и других задач, например непосредственного управления различным технологическим, транспортным и прочим оборудованием, поточными линиями, участками и т. п. При этом появляется возможность:

- обеспечить необходимую последовательность выполнения команд рычажно-захватным и другими устройствами робота, контроль правильности отработки команд путем сравнения фактической последовательности срабатывания с заданной (в памяти ЭВМ) последовательностью. В ЭВМ может содержаться информация, позволяющая корректировать перемещение подвижных устройств с учетом изменения условий окружающей обстановки;

- использовать программы после отключения энергии (запоминающее устройство удерживает имеющуюся информацию, вследствие чего возможен пуск робота и обслуживаемого им оборудования непосредственно для дальнейшего продолжения прерванной работы);

- упростить математическое обеспечение вследствие возросших логических возможностей;

- устранить необходимость замены при изменении функций системы управления унифицированных элементов (перфокарт для ввода данных и распечатки данных выхода, клавиатур, сигнальных ламп, считывающего устройства), связь между которыми осуществляется через ЭВМ;

- применять так называемые тест-программы для контроля состояния системы управления, позволяющие в течение нескольких минут проверить работоспособность ЭВМ и других элементов системы, значительно облегчить уход и контроль за системой управления;

- наблюдать на экране за изменением рабочих параметров, устранять ошибки программы, выяснив их происхождение;

- предупреждать моральное старение системы управления изменением программы работы ЭВМ в течение пескольких минут;

- ускорить создание, освоение и внедрение новых типов роботов для автоматизации различных видов работ в результате устранения процесса изготовления и отладки опытных образцов.

Промышленные роботы с такими системами управления способны реализовать сложные функции. Возможно управление несколькими роботами от одной ЭВМ. Усложненные программы позволяют справиться с внезапными ситуациями, например, при возникновении препятствия на пути движения роботов, используя накопленный опыт, должен уметь устранить его и продолжать работу, т. е. выбрать другую программу. Есть также программы, обеспечивающие приспособляемость к изменившимся внешним обстоятельствам, с системой обратной связи, основывающиеся, например, на зрительном устройстве - комбинации из телекамеры и ЭВМ, и т. п.

Использование в системах управления микропроцессоров и микро-ЭВМ, в которых операционная система и основные алгоритмы управления предусматриваются при их изготовлении (вместо аналоговых регуляторов), значительно расширяет функциональные возможности и области применения промышленных роботов. У многоконтурных регуляторов на базе микропроцессоров алгоритмы управления реализованы в виде модульного программного обеспечения и хранятся в постоянном запоминающем устройстве. Такие роботы обладают рядом дополнительных функций - прямым нелинейным управлением, оптимизацией, комплексной задержкой и др. Такие системы созданы в СССР и за рубежом.

Например, промышленный робот с четырьмя степенями свободы с системой управления на базе микро-ЭВМ имеет устройства оперативной и внешней памяти па ферритовых сердечниках и кассетных магнитных лентах, устройства связи с оператором (телетайп и пульт управления) и преобразователи контроля процесса и состояния системы. Система управления состоит из командного, алгоритмического и динамического уровней. Командный уровень с помощью оператора и (или) внешней памяти ЭВМ формирует команды (с использованием программирующего языка). Алгоритмический уровень в соответствии с его сигналами и сигналами состояния процесса реализует алгоритм управления. Динамический уровень по командам текущего алгоритма непосредственно управляет движениями рычажно-захватного устройства, преобразователи состояния выдают аварийный сигнал остановки робота (при выходе параметров за пределы заданных- независимо от состояния процесса). Сигналы от преобразователей состояния процесса обрабатываются на командном и алгоритмическом уровнях и (в отдельных случаях) могут выдать команды остановки робота. Система обеспечивает гибкость управлепия роботом, универсальность его использования и простоту перепрограммирования. Перепрограммирование может также производиться и записью с последующим автоматическим повторением.

Еще пример. Управляемый ЭВМ робот, предназначенный для сборочных и тому подобных операций, не только подает детали к месту сборки, но и собирает их. Для этого блок-схема контроля содержит четыре блока: 1) контроля за выполнением сборки в целом, 2) управления передвижением деталей и механизмов, 3) контроля установки деталей, 4) управления устройствами робота. Входными сигналами для первого блока являются код сборки и сигналы расположения деталей и механизмов, для второго - управляющий сигнал от первого блока и сигналы преобразователей усилий, для третьего - сигнал установки со второго блока и сигналы преобразователей положения деталей, для четвертого - координаты деталей с третьего блока и сигналы устройств робота. Выходными сигналами четвертого блока служат напряжения, подаваемые на сервомеханизмы робота.

Участие оператора в управлении на любом уровне зависит от занимаемого им места в системе: при непосредственном управлении процессом он находится на самом низком иерархическом уровне, но управление может осуществляться и заданием команд через пульт ЭВМ.

При использовании простой обратной связи преобразование входного сигнала с устройства более высокого уровня в последовательность команд для устройства более низкого уровня осуществляется входным сигналом с более высокого уровня, а выходным сигналом может быть заранее записанная последовательность сигналов. В настоящее время визуальный машинный анализ используется чаще всего на низких уровнях управления.

На низких уровнях используется аналоговая техника и простые цифровые системы, выходными сигналами которых являются заранее записанные и запрограммированные последовательности команд, а в более сложных системах выходной сигнал зависит от входного сигнала и сигналов обратных связей. У более совершенных систем управления основным принципом является хранение в памяти кодов выходных сигналов, вырабатываемых системой управления при подаче на ее входы любой комбинации сигналов. Последние рассматриваются как адреса, совокупность которых определяет управляющий сигнал.

Такие системы управления, имеющие так называемую распределенную память, способны оперировать с любым числом входных переменных. Принцип распределения ячеек памяти определяет единственный адрес в таблице, содержание которого является кодом выходного управляющего сигнала.

В системе управления с распределительной памятью рассредоточение параметров необходимого выходного сигнала позволяет вместить в нее всю необходимую информацию для управления. Компоненты выходных сигналов, соответствующих определенным комбинациям входных сигналов, с незначительно отличающимися параметрами, находятся в близких или одинаковых ячейках таблицы и наоборот.

Промышленный робот для автоматизации сборки с гидравлическим приводом и четырьмя степенями свободы имеет оптическое устройство, устройство слежения, управляющую ЭВМ с периферийными устройствами, систему преобразователей и пульт управления. Рычажнозахватное устройство робота может совершать вертикальное и горизонтальное возвратно-поступательные движения, вращательное движение вокруг вертикальной оси и движение для выполнения операции слежения.

Устройство слежения управления двухпозиционными сигналами типа "начать (слежение) - остановить", "включить (прерывание) - выключить", движение отслеживания по соответствующему направлению происходит под управлением этого устройства. Сигналы об уходе мишени по каналу обратной связи подаются в систему управления, когда мишень оказывается внутри (вне) рабочей зоны рычажно-захватного устройства (по направлению движения). Отслеживание производится по сигналу ухода мишени. После его подтверждения устройство слежения передает устройству управления динамического уровня сигнал отработки функции слежения до поступления команды о прекращении отслеживания, а при уходе мишени вырабатывается сигнал прерывания, поступающий в ЭВМ.

В качестве управляющей использована 16-разрядная микро-ЭВМ с емкостью оперативного запоминающего устройства 8 К (1 К = 1024 слова), в котором размещается управляющая программа. Система преобразователей для получения данных о состоянии подвижных и других устройств робота содержит преобразователи для контроля хода процесса технологии и преобразователь обнаружения неисправностей, которые вырабатывают сигналы остановки при появлении аварийных ситуаций. Технологические преобразователи могут вызвать остановку только в случаях, когда в основную рабочую программу включены соответствующие команды. Связь оператора с ЭВМ осуществляется через телетайп, внешняя память представлена кассетной магнито-ленточной системой, которая используется в качестве устройства запоминания большой емкости.

На пульте управления установлены переключатели режимов, индикаторы устройства имитации сигналов преобразователей, устройство управления таймерами (работают только во время режима "проверка") и другие средства. Предусмотрена проверка работы по сигналам, поступающим от технологического процесса и по имитирующим его сигналам. Процесс управления состоит из трех уровней: командного, алгоритмического и непосредственного управления движением рабочих органов робота. На командном уровне в соответствии с хранимой в памяти моделью технологического процесса и его состоянием генерируются высокоуровневые управляющие команды на специальном языке "Альфа". Алгоритмический язык для автоматизации обладает проблемной ориентацией и высоким уровнем, командами прерывания от таймеров и преобразователей, приоритетной системой прерывания, возможностью обучения и проверки без прерывания связи с обслуживаемым оборудованием.

Командный уровень включает следующие команды: работу со счетчиками, преобразователями и таймерами, управление движениями рабочих органов робота, управление устройствами слежения, средствами сигнализации и операционной системой. Предусмотрена возможность программного разрешения и запрета прерывания преобразователей и таймеров и их приоритета. Алгоритмический уровень после получения конкретных параметров управления выполняет алгоритм управления, который зависит от текущего состояния технологического процесса и заданных параметров управления. Уровень непосредственного управления роботом направляет движение рычажного, захватного и других устройств.

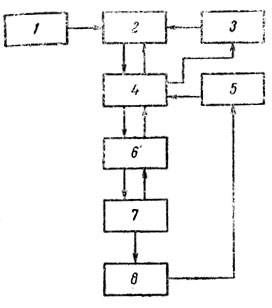

Блок-схема уровней управления (рис. 16) содержит модель технологического процесса i, командный уровень управления 2, модель робота и состояния технологического процесса 5, алгоритмический уровень управления 4, модель состояния технологического процесса 5, динамический уровень управления 6, непосредственное воздействие на робот 7, технологический процесс 8. Модели процесса технологии, робота и состояния процесса, командный и алгоритмический уровни управления реализуются по программам, размещенным в оперативном запоминающем устройстве ЭВМ, динамический уровень - на аналоговых средствах, а устройство слежения - на аналоговых и на цифровых средствах.

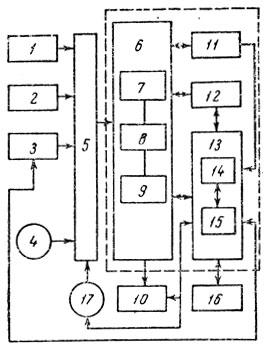

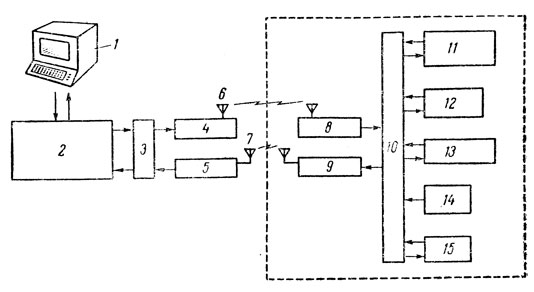

Вся система управления роботом за исключением устройства управления динамического уровня реализована программно. Блок-схема программы (рис. 17) содержит аппаратные средства переключения режимов 2, преобразователи 2 обнаружения неисправностей, преобразователи 3 технологического процесса, аппаратное устройство 4 отсчета времени (аппаратные "часы"), линии прерываний 5, программный модуль "Распорядитель" б, подмодуль переключения режимов и обработки сигналов неисправностей 7, подмодули обслуживания прерываний от "часов", контроля состояния таймеров и обработки сообщений 8, подхмодули обработки сигналов прерываний от преобразователей технологического процесса и обработки прерываний от таймеров 9, систему звуковой и световой аварийной сигнализации 10, программные модули "Обучение" 22, "Проверка" 12, и "Обработка задания" 13, основную рабочую программу 14, подпрограммы на языке "Альфа" 25, робот и устройства сопряжения с внешними устройствами 16, программное средство отсчета времени 17 (программные "часы").

Программные средства управления представлены главным образом в модуле "Обработка задания", модуль "Обучение" дает возможность "обучать" робот в процессе работы в режиме ручного дистанционного управления вводом модели конкретного процесса технологии. Модуль "Проверка" обеспечивает испытание введенной модели процесса по сигналам от процесса и имитирующим его сигналам. Модуль "Распорядитель" контролирует работу всей системы и реализует блокировки, необходимые для обеспечения безопасности и надлежащего ее функционирования.

Рис. 16. Блок-схема ней управления робота на базе ЭВМ

Рис. 17. Блок-схема граммы робота с системой управления на базе ЭВМ

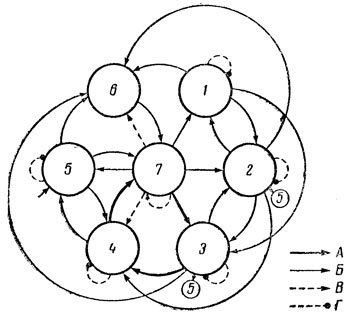

Система может находиться в одном из следующих семи режимов (рис. 18) "Обучение" 2, "Проверка" 2, "Работа" (обслуживание технологического процесса) 5, "Окончание" 4, "Останов" 5, "Немедленный останов" 6 и "Перезапуск" 7. Некоторые прямые переходы от одного режима к другому невозможны, например, от режима "Обучение" к режиму "Работа" можно перейти только через режим "Окончание". Для предотвращения ошибок предусмотрена специальная таблица, на которой программно контролируются вводимые оператором запросы на переходы. Обработка сигналов о переключении режимов и сигналов неисправностей производится в одном и том же программном модуле и обрабатывается через систему прерываний ЭВМ.

Рис. 18. Блок-схема режимов работы промышленного робота на базе ЭВМ А - хороший переход, Б - допустимый, В - бесполезный, Гнедопустимый переход

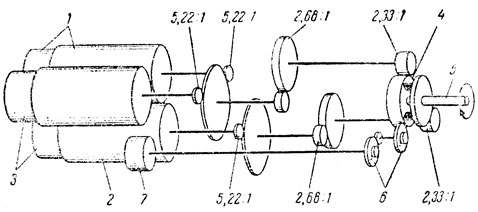

Рис. 19. Схема приводов робота на базе микро-ЭВМ, предназначенного для работ с радиоактивными материалами

Промышленный робот (стационарный напольный) с дистанционным управлением для работ с радиоактивными материалами состоит из системы управления на базе ЭВМ и двух шарнирных рычажно-захватных устройств с десятью степенями подвижности: задающего и исполнительного (отличающихся конструкцией захвата) с приводами, расположенными в отдельном помещении. Рычажно-захватное устройство может совершать движение вокруг вертикальной оси, а захват - вокруг горизонтальной. У рычажно-захватных устройств предусмотрена электрическая передача отражения усилия и звуковая сигнализация, включаемая при соприкосновении. Рычажно-захватное устройство может сгибаться и поворачиваться в своей верхней части, средней и нижней. Все эти движения осуществляются при помощи валов, тросов или цепей.

Привод (рис. 19) движения рычажно-захватного устройства включает приводные электродвигатели 2, уравновешивающий электродвигатель 2, тормоз 5, пружину 4 для "смягчения" ударных нагрузок, выходной вал 5, пружины 6 для выборки зазоров, измерительный преобразователь положения 7.

Блок-схема системы передачи действующих на рабочем рычаге робота усилий (для ощущения их оператором) включает задающий и исполнительный рычаги, центральное устройство связи и управления, входной вал, воспринимающий движение от задающего рычага, выходной вал, создающий движение для исполнительного рычага. Система работает следующим образом. Движение руки оператора через задающий рычаг робота передается на преобразователь положения, сигнал с которого поступает на регулятор, на который одновременно подается сигнал от преобразователя положения привода исполнительного рычага. На выходе регулятора вырабатывается сигнал рассогласования между положениями задающего и исполнительного рычагов, который через усилитель подается на два электродвигателя исполнительного рычага и на электродвигатель задающего рычага. Последний создает усилие, пропорциональное сигналу рассогласования регулятора, которое воспринимает оператор. Выбор масштаба передачи усилия осуществляется через специальный блок. Предусмотрены блокировочные устройства от перегрузки по температуре в электродвигателях (отключением электродвигателей и одновременным включением тормозов) и по величине рассогласования на выходе регулятора.

К отличительным особенностям созданного в США передвижного на колесах робота, управляемого микро- ЭВМ, относится возможность ориентации в окружающей обстановке.

Передвижное устройство робота имеет тормоз, а также свой микропроцессор, который удерживает его от отклонения от заданной цели и рассчитывает скорость движения в зависимости от расстояния. Габаритные размеры передвижного устройства 600×600×1200 мм, масса 800 кг, скорость движения 300-600 мм/с (максимальная 2700 мм/с), максимальная потребляемая мощность 1 кВт.

Механическая часть робота содержит также рычажнозахватное устройство с тремя степенями свободы с приводом из двух двигателей мощностью по 0,25 л. с. Робот также имеет пять видов преобразователей для получения информации об окружающей обстановке (восемь инфракрасных преобразователей расстояния, ультразвуковой детектор, систему опознавания речи, детектор неровностей с микровыключателем и камеру дисплея, управляемого ЭВМ),десять блоков,обрабатывающих информацию. Инфракрасные преобразователи расстояния, ультразвуковой детектор, система опознавания речи, дисплей, рычажно-захватное устройство и синтезатор речи имеют собственный микропроцессор. Предусмотрены микропроцессор контроллера связи, большая ЭВМ, управляющая роботом на расстоянии, и центральная микро-ЭВМ, управляющая многопроцессорной системой.

Многопроцессорная система, управляемая микро-ЭВМ, содержит в среднем по одному процессору на преобразователь, полупроводниковую память емкостью 32 килобайта и кассетный накопитель на магнитной ленте. Микро-ЭВМ обеспечивает управление движением робота в реальном масштабе времени с обходом препятствий, упрощенное прогнозирование, моделирование, опознавание речи и программы синтезатора речи. Инфракрасные преобразователи расстояния, смонтированные по периметру шасси и на рычажно-захватном устройстве, обеспечивают бесконтактное обнаружение препятствий на расстоянии до 2400 мм, проектируя невидимый, инфракрасный, модулированный луч, испускаемый галлий-арсенидным передатчиком. Микропроцессор преобразователей расстояния работает совместно с мультиплексным аналого-цифровым преобразователем и соответствующей логикой, обеспечивающими получение данных с аналоговых выходов преобразователей.

Детекторы с микровыключателями представляют собой контактные волоски, а синтезатор речи - цифровое запоминающее устройство речи и устройство поиска, использующее дельта-демодулятор для воссоздания образов, записанных в цифровой форме. Ультразвуковой детектор - система с узким лучом и частотной модуляцией обеспечивает информацию о расстоянии, относительной скорости и поверхности объекта. Шаг возврата отраженного сигнала пропорционален расстоянию до объекта, а тембр эха характеризует состояние поверхности. Микропроцессор ультразвукового детектора, как и микропроцессор преобразователей расстояния, получает информацию о расстоянии и структуре поверхности объекта и производит ее предварительную обработку. Микропроцессор контролера связи обрабатывает телеметрические данные различных устройств и прерывает их работу при обнаружении ошибки.

Акустические соединительные устройства стандартных последовательных терминалов, применяемых вместе с двумя радиоустановками, работают на частоте 467 МГц с выходной мощностью 10 Вт (скорость передачи до 2400 бод). Камера дисплея - сканирующее устройство, обегающее поле 100×100 элементов изображения, используемая совместно с микропроцессором, обеспечивает получение в цифровой форме 100-200 мест наибольшего изменения яркости из 10000 элементов изображения со скоростью от 1 до 100 кадров в секунду.

Программное обеспечение на языках ФОРТРАН и ЛИСП объединяет независимые подсистемы (ввод-вывод терминала, ввод-вывод робота, выполнение плана, контроль, моделирование), распределяет управление по полу-параллельным подсистемам и приоритету. Каждая подсистема возвращает управление оперативной системе в ограниченное время для управления в реальном масштабе времени. Подсистема выполнения плана, принимающая полный или частичный план, обеспечивает выполнение обязательного плана, предусматривающего движение робота с обходом препятствий.

Рис. 20. Схема системы управления передвижного робота, управляемого микро-ЭВМ

Другой американский робот - передвижной дистанционно-управляемый в режиме диалога оператора - микро-ЭВМ с шестью степенями свободы имеет, кроме механической части, телепередатчик для визуальной обратной связи, бортовой микропроцессор, интерфейсные устройства, приемник и передатчик. Робот, смонтированный на подвижной станине, приводится в движение двумя электромагнитами постоянного тока мощностью по 0,25 л. с., напряжение питания 12 В (от аккумуляторов).

Подсистема преобразователей обеспечивает оператора информацией об окружающей среде, о направлениях и размерах препятствий, о нахождении робота, его контакте с препятствиями и т. п. Наземная ЭВМ осуществляет обработку команд оператора, обработку и визуальное представление информации преобразователей на двух языках программирования (языке представления и обработки данных и командном). Включение алгоритмов распознавания образов в математическое обеспечение наземной ЭВМ позволяет оператору осуществлять автоматический анализ данных от преобразователей.

Для бортового микропроцессора используется микро-ЭВМ с емкостью запоминающего устройства 1000 восьмиразрядных слов. Микропроцессор кодирует (для передачи) полученную с помощью преобразователей информацию, декодирует информацию, поступающую от наземной ЭВМ, осуществляет тестовый контроль робота, выявляет и обнаруживает ошибки, может предотвратить повреждение робота, анализируя данные об окружающей среде и т. д. Устройство оперативного управления роботом и наземным пунктом управления состоит из видеомонитора, осциллоскопа и клавиатуры данных. Информация от преобразователей обрабатывается мини-ЭВМ и представляется в виде символов на осциллоскопе, а ка видиомониторе отображается визуальная информация.

Блок-схема (рис. 20) содержит пульт управления 1 оператора, наземную мини-ЭВМ 2, устройство ввода-вывода 3, передатчик 4, приемник 5, передающую и приемную наземные антенны 6 и 7, бортовые приемник и передатчик 8 и 9, бортовое устройство ввода-вывода 10, бортовой микропроцессор 11, систему контроля 12, робот 13, телепреобразователь 14, чувствительные преобразователи 15. Входная информация вводится оператором с клавишного пульта 1 управления и после обработки в наземной ЭВМ 2 через устройство ввода-вывода 3 поступает в передатчик 4 и передающую антенну 6. Связь между наземным оборудованием и аппаратурой робота осуществляется по телеметрическому двухстороннему каналу. Излученный сигнал поступает в приемную антенну 7 и после преобразований и усиления - в бортовое устройство ввода-вывода 10, распределяющее полученную информацию по соответствующим подсистемам робота. Обратная передача информации осуществляется аналогичным образом.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'