9.2. Роботизированные комплексы для обслуживания и ремонта металлургических агрегатов

Технологические особенности обслуживания и ремонта металлургических агрегатов. Металлургия является одной из самых трудоемких отраслей промышленности. Без комплексной автоматизации производственных процессов трудно организовать бесперебойную работу металлургических агрегатов, повысить производительность труда. Кроме того, металлургия, обладающая огромными основными фондами, остро нуждается в своевременной подготовке и проведении ремонтно-восстановительных работ металлургических агрегатов, поскольку сокращение ремонта, а также улучшение его качества, увеличивают срок службы этих агрегатов и дают дополнительный экономический эффект.

В этом отношении характерной задачей является роботизация технологических процессов шлифования лещади, т. е. пода доменной печи, и кладки насадки воздухонагревателя.

При проведении капитального ремонта первого разряда меняют всю огнеупорную кладку доменной печи. При этом остановка доменной печи на капитальный ремонт определяется состоянием огнеупорной кладки, а периодичность ремонта - сроком службы лещади и горна [26]. Поэтому к кладке и качеству лещади и горная, предъявляют высокие требования.

Кладка лещади доменной печи является одним из самых трудоемких технологических процессов при проведении ремонта первого с разряда, на который затрачивается до 30 % времени всего ремонта. Процесс кладки лещади состоит из следующих этапов: выравнивание основания лещади, кладка лещади огнеупорным кирпичом и углеродистыми блоками, забивка зазоров углеродистой массой, выравнивание (шлифование) поверхности ряда.

Необходимым условием качественной кладки лещади является обеспечение горизонтального и гладкого основания. При нарушении горизонтальности основания или наличии отдельных неровностей трудно достичь плотного прилегания соседних блоков и кирпичей. В результате увеличивается трудоемкость процесса кладки лещади (необходимость подгонки отдельных блоков и кирпичей), увеличивается время кладки и снижается ее качество. Основание кладки тщательно нивелируют относительно оси чугунной летки с последующей проверкой горизонтальности, после чего приступают к укладке первого ряда лещади.

В настоящее время распространена лещадь комбинированной конструкции. Ее центральную часть выкладывают высокоглиноземистым кирпичом марки ВТО-62 (200×200×400 мм), а наружную цилиндрическую часть и нижнюю - углеродистыми блоками (400×400×1600 мм). При этом кирпичи и углеродистые блоки сортируют по толщине и длине на заводе-изготовителе. Каждый ряд лещади укладывают таким образом, чтобы кирпичи по высоте и блоки по ширине имели одинаковый размер с погрешностью не более 2 мм. Несмотря на это, из-за различных неровностей, перекосов и кривизны поверхностей блоков и кирпичей отклонение от минимального уровня ряда может достигать 20 мм. Поэтому до начала укладки очередного ряда основание (верхнюю плоскость очередного ряда) выравнивают до 3-5 мм.

В настоящее время шлифование рядов осуществляют с помощью шлифовальной машинки, которую перемещают по лещади вручную. Контроль гладкости поверхности производят с помощью двухметровой измерительной рейки. Имеющиеся неровности устраняют локальным шлифованием. Отсюда возможны ошибочные срезы отдельных участков лещади на недопустимую глубину, что приводит к необходимости повторного выравнивания всей поверхности лещади. Таким образом, применяемая в настоящее время технология выравнивания рядов лещади имеет существенные недостатки. Все это вместе с учетом вредных микроклиматических условий, в которых приходится работать человеку, указывает на актуальность роботизации процесса шлифования рядов кладки лещади.

При ремонте и восстановлении металлургических агрегатов одно из центральных мест по трудоемкости, по количеству требующихся высококвалифицированных рабочих-каменщиков, по затратам времени и материальных средств занимает процесс кладки (лещади, футеровки и т. д.). В то же время кладка до сих пор остается одним из "узких" мест в отношении повышения производительности труда, снижения трудоемкости и требует от человека совершения утомительных монотонных операций. Все это говорит о необходимости роботизации процесса кладки. В частности, особый интерес представляет роботизация процесса кладки насадки воздухонагревателя доменной печи.

Воздухонагреватель доменной печи состоит из футерованного цилиндрического кожуха, заполненного насадкой из кирпича. Через насадку пропускают газ, предварительно нагретый в газовой камере, отделенной от насадки стеной. После нагрева насадки сжигание газа прекращают и через насадку снизу вверх пропускают холодное дутье.

Поверхность нагрева в современных воздухонагревателях колеблется от 2 до 30*103 м2(при высоте 20-40,7 м и диаметре 4,5-9,0 м).

Так же как и футеровка доменной печи, футеровка воздухонагревателя предназначена для уменьшения тепловых потерь и предохранения от вредных тепловых воздействий. Для этого обычно применяют шамотный или полукислый кирпич. Стены камеры насадки толщиной 345-460 мм выкладывают без перевязки отдельных кольцевых рядов, а купол толщиной 450 мм - в виде однорядной кладки. Камеру горения отделяют от камеры насадки стеной толщиной 460-575 мм. Наружная стена камеры горения имеет толщину 460-690 мм. Между стеной и кожухом выкладывают слой изоляционного трепельного кирпича толщиной 65-120 мм.

Разнообразие видов кладки при строительстве и ремонте насадок воздухонагревателей затрудняет процесс роботизации. В то же время имеются различия и в системах насадок. Существующие системы насадок делятся на две группы: одноярусные с постоянным сечением каналов по всей высоте и многоярусные с переменным сечением каналов; со вставками и с различной шероховатостью стен каналов. Кроме того, насадки могут различаться формой и размерами каналов, а также образующими эти каналы элементами насадки. Применяются каналы круглого, шестиугольного, квадратного и прямоугольного сечений [26].

Одним из важных этапов ремонта воздухонагревателя является замена поднасадочного устройства. Это устройство меняют при помощи монтажных лебедок. В кожухе аппарата с холодной стороны на уровне верха поднасадочного устройства вырезают большое отверстие, через которое подают колонны и решетки. От качества монтажа поднасадочного устройства зависит правильность образования ячеек в насадке. Решетка смонтирована так, чтобы ячейки в ней располагались параллельно, шаг ячейки был одинаков и все плиты решетки лежали в горизонтальной плоскости без выступов. После проведения измерительных работ выкладывают ряд насадки на густом мертеле (растворе) толщиной до 3-10 мм.

Кладку воздухонагревателя ведут одновременно в камере горения, насадке, стенах и куполе кирпичом, подаваемым полочным элеватором. Кирпич выгружают на приемные площадки и внутрь аппарата подают через В вырезанные при разборке в кожухе отверстия.

Кладку стен ведут с подвесных площадок, периодически поднимаемых двумя полиспастами, запасованными за балки под куполом. В то же время кирпич для насадки подают через отверстия, расположенные ниже подвесной" площадки, их заделывают, когда насадка будет выложена до их уровня. Отставание в кладке насадки от кладки стен должно быть таким, чтобы расстояние от насадки до подвесной площадки было равно 2,5-3 м.

Как видно, технологический процесс кладки насадки представляет собой сложный и трудоемкий процесс с монотонными циклически повторяющимися операциями. При этом вертикальность кладки контролируется примитивным способом, в результате чего происходит потеря 3-4 % ячеек.

Роботизация процесса кладки насадки избавит человека от монотонного утомительного труда в сложных условиях замкнутого пространства, уменьшит погрешность кладки и время ремонта воздухонагревателя.

В настоящее время проблема создания роботов для металлургической промышленности не получила еще должного развития. В этой связи создание робототехнических систем для ремонта металлургических агрегатов является актуальным и требует соответствующих теоретических и технических разработок. В частности, необходима разработка теоретических и технических решений для роботизации технологических процессов шлифования лещади и кладки насадки воздухонагревателей доменной печи.

Определение основных функциональных задач роботизированных технологических комплексов шлифования и кладки, критерии управления и ограничения. По результатам обследования технологических процессов, подлежащих роботизации, и их анализа создается модель среды и формируется представление о роботизируемой системе как объекте управления, взаимодействующем со средой посредством своих информационно-измерительных (сенсорных) и исполнительных устройств. При этом для выделения роботизированного технологического комплекса из среды как функционально автономного устройства необходимо определить:

- степень подвижности РТК;

- характер изучения среды (активный или пассивный);

- цели управления;

- номенклатуру чувствительных и исполнительных элементов;

- мощность вычислительных устройств;

- энергетическую потребность РТК (с указанием вида энергии);

- систему связи и язык общения РТК с человеком.

Решение сформулированных задач в совокупности обеспечивает необходимое разнообразие поведения РТК во внешней среде и ложится в основу принципов ее построения. При этом в первую очередь учитываются характерные особенности роботизируемых технологических процессов.

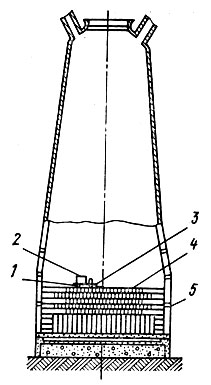

Рис. 9.1. РТК шлифования лещади доменной печи: 1 - подвижная часть РТК (носитель); 2 - цифровая автоматическая система с бортовой микро-ЭВМ; 3 - режущий блок (фрезы); 4 - лещадь доменной печи; 5 - доменная печь

Сформулируем основные принципы построения РТК для процессов шлифования лещади доменной печи (рис. 9.1) и кладки насадки воздухонагревателя.

- РТК шлифования лещади должен быть подвижным объектом, обладающим максимальной маневренностью в замкнутом пространстве домны и способностью к развороту по окружности небольшого радиуса. Последнее позволит получить необходимое качество шлифования, а хорошая маневренность - принципиальную возможность построения адаптивного РТК со средствами восприятия окружающей обстановки и адаптацией поведения в неопределенной среде (например, в случае обхода препятствий). РТК кладки насадки воздухонагревателей доменной печи должен иметь возможность перемещаться по всей высоте воздухонагревателя с тем, чтобы после выкладки предыдущего ряда приступить к кладке последующего. Манипуляторы РТК, производящие перенос и укладку блоков, должны обладать необходимым числом степеней свободы, чтобы ориентировать блоки в нужном положении и производить их укладку в труднодоступных участках воздухонагревателя.

- По характеру изучения среды РТК можно рассматривать как активную систему, сочетающую в себе активное изучение среды с I целью получения текущей информации о ее состоянии с последую-I щей реализацией этой информации в процессе управления системой. I Другими словами, РТК разрабатывают на основе адаптивного подхода [70].

В общем случае математическую модель такой системы можно представить в виде функциональной зависимости [57]

где F - оператор связи между неуправляемыми X (информация о состоянии среды) и управляемыми U (подверженными целенаправленному изменению) входами системы и ее выходом  - алгоритм управления - оператор

- алгоритм управления - оператор  перерабатывающий информацию о состоянии среды и системы

перерабатывающий информацию о состоянии среды и системы  а также цели в управление U, реализация которого

а также цели в управление U, реализация которого  должна переводить систему в требуемое состояние

должна переводить систему в требуемое состояние

где  - допустимое множество целей.

- допустимое множество целей.

В качестве основных целей управления при роботизации процесса шлифования лещади можно рассматривать:

- достижение требуемой горизонтальности (плоскостности) лещади

- получение достаточно высокой точности процесса шлифования

удовлетворяющей существующим допускам на неровность поверхности лещади.

удовлетворяющей существующим допускам на неровность поверхности лещади.

В то же время основными целями управления РТК кладки насадки воздухонагревателя являются:

- достижение высокой точности укладки блоков

(эталоном является выкладка первого ряда);

(эталоном является выкладка первого ряда);

- соблюдение вертикальности ячеек насадки воздухонагревателя

Сформулированные цели управления РТК являются неконструктивными, поэтому для их реализации возникает необходимость введения специальных критериев, оценивающих поведение РТК в процессе выполнения поставленных задач. В то же время очевидно, что hоботизируемые системы являются многокритериальными. Следовательно, необходимо предусмотреть возможность работы систем по комбинированным критериям, являющимися функциями набора критериев, определяющих поведение РТК.

Для автономных РТК выделяются четыре основных критериях минимизации энергозатрат на движение; нестолкновения с препятствиями (или критерий определения минимально допустимого расстояния сближения робота с препятствием); оптимизации траектории движения; повышения качества управления или точности отслеживания заданного закона движения РТК [61]. Кроме того, конкретно для РТК шлифования лещади можно выделить критерий оценки неровности поверхности лещади и ряд критериев оптимальности режимов резания в процессе шлифования, а для РТК кладки насадки - критерий точности ориентации блоков на плоскости. Следует отметить также, что проблема определения необходимого и достаточного числа критериев (полного набора критериев), которые бы охватывали все важные стороны процесса роботизации, представляют собой сложную задачу. Эта задача не может быть полностью формализована, так как основная часть необходимой информации может быть получена только путем опроса экспертов, хорошо знающих роботизируемые технологические процессы.

Ограничения, имеющие место в выражениях (9.1), (9.2), являются общими ограничениями, накладываемыми на процесс функционирования РТК. К ним для РТК шлифования и кладки относятся также геометрические размеры рабочей зоны домны и воздухонагревателя. Кроме того, для процесса шлифования лещади доменной печи существуют ограничения на допуск неровности поверхности и ее отклонения от горизонтального уровня, а для кладки насадки воздухонагревателя - ограничения на точность укладки блоков и допуск отклонения ячеек воздухонагревателя от вертикали.

Математические модели РТК шлифования и кладки. Разработка предварительных математических моделей управления и измерений РТК представляет собой многосложный процесс переработки имеющейся информации об объекте роботизации. К ней в первую очередь относится информация о технологическом обследовании роботизируемого процесса, климатических условий и условий эксплуатации, о возможности и степени участия в роботизируемом процессе человека. Поэтому процесс разработки можно условно разделить на следующие этапы:

- сбор данных (чертежи, схемы, проекты, машинные программы) о роботизируемом процессе;

- изучение функциональных связей между отдельными частями роботизируемого процесса;

- выявление и формализация критериев качества процесса роботизации;

- составление укрупненных структурных схем объекта роботизации;

- определение переменных, параметров, функциональных зависимостей, ограничений и целевых функций для предварительных моделей РТК;

- выделение контролируемых и неконтролируемых переменных;

- анализ взаимосвязей между переменными, параметрами и отдельными частями модели;

- синтез предварительных математических моделей управления РТК;

- изучение возможности проведения измерений контролируемых переменных;

- оценка величин, действующих на РТК внешних возмущений и их классификация;

- синтез качественной модели среды и представления шумов измерения, помех и возмущений волновой структуры; синтез предварительной модели измерения РТК.

Технологическое обследование процессов шлифования лещади и кладки насадки доменной печи выдвигает требование к подвижности робота РТК, удовлетворяющее основным критериям качества роботизируемых процессов.

В то же время задача автоматического управления подвижным роботом заключается в предварительном построении программного движения, гарантирующего достижение цели движения с учетом конструктивных ограничений и препятствий на местности, и в синтезе закона управления исполнительными механизмами, обеспечивающего осуществление (реализацию) требуемого программного движения (ПД) с учетом динамики робота и внешних воздействий [61].

Общую математическую модель носителей РТК шлифования и кладки представим в виде

где X - вектор обобщенных координат носителя; U - вектор управляющих воздействий; ξ - вектор параметров носителя и характеристик грунта.

Проблему построения ПД целесообразно разделить на две задачи:

- прокладки оптимального маршрута на местности, гарантирующего уклонение робота от столкновения с препятствиями,

- построения закона изменения во времени обобщенных координат, принципиально обеспечивающего перемещение по этому маршруту с учетом естественных ограничений.

Вместе с тем для анализа общего поведения РТК шлифования лещади доменной печи математическую модель системы движения необходимо рассматривать совместно с моделями систем управления носителем и режущим инструментом. При этом математические модели систем управления строятся с учетом математических описаний работы отдельных элементов этих систем.

Анализ технологического процесса кладки насадки воздухонагревателя доменной печи и поставленных в этой связи задач приводит к необходимости использования в качестве исполнительного органа кладки адаптивного робота с устройством передвижения влагающего типа.

Его динамика может быть описана уравнениями Лагранжа, которые имеют вид:

где  - векторы обобщенных координат, скоростей и ускорений; U - вектор управляющих воздействий; φ - вектор возмущающих воздействий;

- векторы обобщенных координат, скоростей и ускорений; U - вектор управляющих воздействий; φ - вектор возмущающих воздействий;  - матрица кинетической энергии;

- матрица кинетической энергии;  - вектор динамических параметров манипулятора.

- вектор динамических параметров манипулятора.

Векторный параметр θ предполагается неизвестным - он зависит от массы, формы и ориентации груза относительно захватного устройства манипулятора, масс и моментов инерции звеньев, коэффициентов трения в шарнирах, сопротивления среды.

Ввиду неизвестности параметра 8 алгоритм управления роботом может быть только адаптивным. Поэтому при построении его математической модели как объекта управления необходимо проведение процедуры адаптивной идентификации [28, 70]. Построение ПД всегда начинается с его кинематики и установления уравнений связей, определяющих структуру [выражение (9.4)].

Робот РТК кладки насадки воздухонагревателя будет работать в замкнутом объеме при наличии неподвижного препятствия (камеры горения). В силу этого задача манипулирования усложняется наличием стационарного препятствия.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'