9.3. Основы роботизации прокатного производства

Прокатное производство объединяет несколько самостоятельных цехов, выпускающих продукцию различного сортамента: сортовой и листовой прокаты, трубы.

Автоматизация прокатного производства базируется на оснащении прокатных цехов агрегатами и оборудованием, обладающими быстродействием и высокой точностью, увеличении мощности агрегатов и установок, оптимизацию режимов их работы, переходе от ручного регулирования процессов к автоматическим системам управления ими на основе применения управляющих ЦВМ и других технических средств, совокупность которых образует АСУТП.

Обеспечение функционирования АСУТП без непосредственного участия человека является условием создания автоматической системы управления, составными частями которой должны быть роботизированные технологические комплексы (РТК).

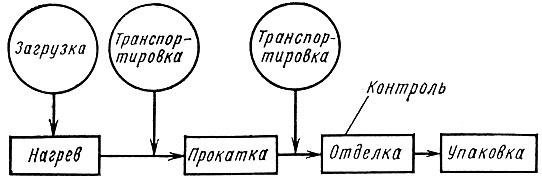

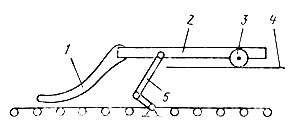

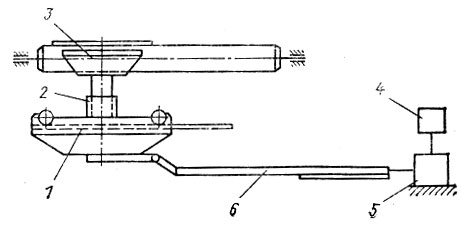

Особенности прокатных станов как объектов роботизации. Прокатный стан представляет собой комплекс машин и агрегатов, предназначенных для осуществления пластической деформации металла в валках, дальнейшей его обработки и транспортирования. Кроме того, в прокатных цехах установлены нагревательные устройства, средства контроля, агрегаты для окончательной отделки продукции. Схема технологической линии прокатки показана на рис. 9.2.

Рис. 9.2. Схема технологической линии прокатки

Характерной особенностью линии прокатки является расположение отдельных устройств комплекса на довольно значительном расстоянии друг от друга, что требует установки различных транспортирующих средств типа рольгангов, поворотных столов, сбрасывателей, наклонных решеток, вращающихся распределителей и т. п. Механическое оборудование прокатного цеха состоит из оборудования, входящего в линию рабочих клетей, и вспомогательного оборудования, предназначенного для загрузки и выгрузки, транспортирования, отделки, укладки и упаковки металла.

Для технологических процессов прокатки необходимо комплексно решить большое число проблем, возникающих при создании систем управления. Комплексный подход требует решения не только задач управления ходом самого технологического процесса, но и проблем, связанных с оперативным управлением, регулированием запасами, ремонтом, контролем количества и качества изделий. Эффективность воздействия на процесс прокатки определяется конструкцией, электрооборудованием и степенью автоматизации нагревательных устройств и механизмов стана.

Пуск и остановка машин и механизмов прокатной линии включают выполнение специфических точно синхронизированных операций, что невозможно без четкого управления. Усложнение процессов прокатки приводит к тому, что даже самые квалифицированные операторы не могут в полной мере справляться с задачами управления, обеспечивать достаточно быстрое и качественное выполнение всех необходимых операций.

Прокатные станы с точки зрения теории управления относятся к сложным многомерным нелинейным объектам. Технологические процессы в них отличаются существенной нестационарностью, связанной с необходимостью смены инструмента при изменении сортамента прокатываемого металла, с явлениями старения и изнашивания оборудования.

Выходные характеристики прокатного стана как объекта автоматического управления можно разделить на два вида показателей: проката и ведения процесса прокатки [38]. Последние характеризуют технический уровень эксплуатации стана в отношении расхода металла, энергоресурсов, загрузки оборудования. Способствовать повышению этих показателей - основная задача роботизации прокатного стана, которая позволит получить экономию рабочей силы, в том числе высвободить рабочих, занятых на тяжелых и опасных работах, повысить производительность труда, улучшить условия функционирования основного оборудования, стабилизировать работу стана. При этом необходимо учитывать, что в технологических процессах прокатных цехов происходят быстрые изменения ситуаций, зависящие от случайных факторов. Поэтому управление должно опираться на развитую систему прерываний, обеспечивающую переход на другой режим работы соответственно данному виду прерывания. Если металл поступает на стан из штабеля или со склада, целесообразно применять системы программного управления. При работе с шаговым транспортером и другими устройствами, позволяющими брать заготовки из одной постоянной точки, можно использовать системы циклового управления. Преимущества того или иного способа управления устанавливают технико-экономическим расчетом в каждом конкретном случае.

Условия захвата заготовок на отдельных участках прокатного стана различны как в отношении их расположения на подающих устройствах, так и в отношении скорости и направления перемещений (вдоль линии прокатки, в поперечном направлении, с поворотом вокруг горизонтальной или вертикальной оси на 90°, 180° и т.д.). Перемещаемые заготовки, как правило, обладают большой массой, отличаются разнообразием геометрических форм и габаритных размеров. Управление перемещениями должно выполняться в реальном времени с точностью до нескольких секунд, с учетом скорости срабатывания захватного устройства, скорости движения и величины тормозного пути манипулятора.

Работа прокатных станов протекает в условиях повышенной вибрации, высокого уровня шума, что накладывает определенные ограничения на выбор конструкций, материалов, типа привода при проектировании РТК.

Характеристика роботизируемых процессов прокатного производства. Одним из наиболее пригодных к роботизации участков технологической линии прокатного производства является нагрев заготовок перед прокаткой. Операции загрузки и выгрузки нагревательных печей связаны с высокими температурами металла и рабочей среды (1200-1700°С), с большими массами груза (500-800 кг), монотонностью работы. Применение тяжелого физического труда рабочих на старых перекатных и методических печах вызвало необходимость разработки и внедрения специальных кантовальных машин, осуществляющих поворот (кантовку) прокатываемой полосы, блюма, сляба и т. п. Позже старые печи были заменены высокопроизводительными автоматизированными кольцевыми печами.

В настоящее время кольцевые нагревательные печи весьма распространены в прокатном производстве. Как правило, они оборудованы работающими в автоматическом режиме манипуляторами, осуществляющими загрузку заготовок в печь и выгрузку их из нее после нагрева.

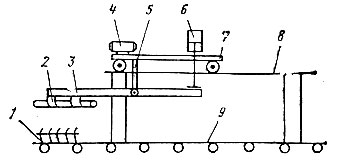

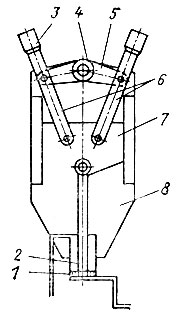

Основную часть манипулятора кольцевой печи (рис. 9.3) составляет подвижная тележка 7, к которой на подвеске 5 прикреплена штанга (хобот) 3 с захватным устройством 2, Для перемещения тележки по рельсам 8 служит электропривод 4. За счет перемещения % .поршня пневмоцилиндра 6 осуществляется поворот штанги вокруг оси подвески (подъем и опускание хобота). Хобот может перемещаться также в горизонтальной плоскости, что необходимо для захвата заготовки, ось которой смещена относительно оси хобота. Промежуточным устройством между печью и рольгангом 9 служит выбрасыватель 1.

Рис. 9.3. Манипулятор кольцевой печи

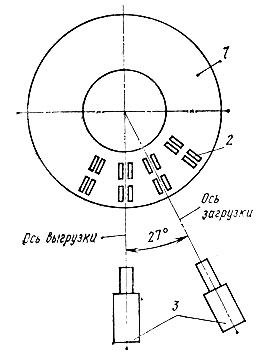

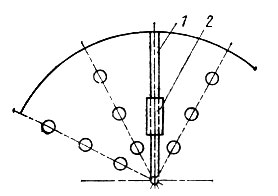

На трубопрокатном заводе им. В. И. Ленина расположенная перед прошивным станом кольцевая печь с вращающимся подом обслуживается такими манипуляторами. Заготовки диаметром 90-120 мм, длиной 800-3600 мм, массой до 390 кг укладываются на подине в 1-3 ряда. Оси загрузки и выгрузки расположены друг относительно o друга под углом 27° (рис. 9.4). Манипулятор выполняет до 348 ходов в час. Длина хобота составляет 6500 мм, наибольшая высота подъема 320 мм.

Рис. 9.4. Расположение осей загрузки и выгрузки заготовок: 1 - кольцевая печь; 2 - заготовка; 3 - манипуляторы

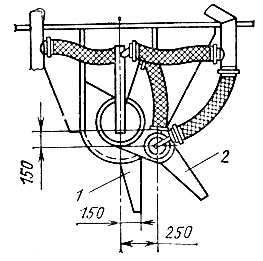

Клещи захватного устройства манипулятора кольцевой печи (рис. 9.5) состоят из неподвижной 1 и подвижной 2 частей. Для зажима клещей предусмотрен пневматический привод. Места остановки манипулятора для взятия заготовок выбирают специальным переключателем, имеющим семь положений в зависимости от длины заготовки. Движение манипулятора вперед-назад осуществляется автоматически с переходом на пониженную скорость и плавной остановкой в крайних положениях. Подъем и опускание хобота, зажим и разжим клещей также происходит автоматически, хотя возможен переход на ручной режим с поста управления.

Рис. 9.5. Захватное устройство манипулятора кольцевой печи

Загрузка заготовок в кольцевую печь осуществляется в следующей последовательности: захват и подъем хобота, движение к печи, опускание хобота и разведение клещей захватного устройства, подъем хобота, движение от печи, опускание хобота.

Выгрузка заготовок из печи выполняется в таком порядке- пауза, движение к печи, опускание хобота, поворот подины печи, зажим клещей, подъем хобота, движение от печи, опускание хобота, раскрытие клещей, подъем хобота.

Для передвижения металла вдоль технологической линии прокатки или в поперечном направлении от одних устройств к другим применяют различного рода толкатели, кантователи, манипуляторы. Так, например, в колеснопрокатном цехе перемещение заготовки диаметром до 100 мм, высотой 200 мм, массой 400-500 кг от транспортного рольганга в зону прессования и обратно выполняется с помощью загрузчика пресса (рис. 9.6), приводимым в движение от индивидуального привода с помощью кривошипно-шатунного механизма 5. Зажим и разжим клещей 1 обеспечивает подвижный пневмо-цилиндр 2, который имеет шарнирное соединение с осью колес 3, перемещающихся по направляющим 4.

Рис. 9.6. Загрузчик пресса

Операции, выполняемые манипулятором, расположенным перед прессом, следующие: движение от пресса, сведение клещей, движение к прессм, разведение клещей.

Аналогичные операции, но в обратной последовательности, выполняет манипулятор, расположенный за прессом.

Манипулятор крупносортного стана 650 (рис. 9.7) [34] состоит из каретки 8, ползуна 7, двух рычагов 6, расположенных в виде вилки и имеющих на своих верхних концах холостые ролики 3. Рычаги 6 шарнирно соединены с ползуном 7 и рычагами 5; последние свободно установлены на оси 4У закрепленной в корпусе каретки. Ползун 7 приводится от гидравлического цилиндра 2. Верхняя полость цилиндра постоянно находится под давлением жидкости от магистрали, поэтому в исходном положении манипулятор всегда находится внизу. Для захвата полосы к магистрали подключается нижняя полость цилиндра. Так как площадь поршня 1 больше площади кольцевого сечения между цилиндром и штоком, то поршень будет подниматься и перемещать вверх ползун 7 и рычаги 6, при этом ролики будут сближаться и зажимать полосу. Последнее может осуществляться на ходу, т. е. при выходе переднего конца полосы из валков; при этом поверхность полосы не испытывает трения о ролики 3, так как они вращаются на подшипниках скольжения. После выхода всей полосы из валков манипулятора тележка перемещается рейкой вдоль роликов рольганга и останавливается против соответствующего калибра валков.

Рис. 9.7. Манипулятор крупносертного стана 650

Высокая температура металла, ускоренный темп прокатки, большие усилия - все это обусловливает относительно быстрое изнашивание технологического инструмента, а повышение требований к качеству проката вызывает необходимость частой его смены.

Необходимая и ответственная операция при работе каждого прокатного стана - регулярная смена валков. Эта операция должна выполняться быстро и с высокой точностью установки в станине. До настоящего времени перевалка выполняется с применением ручного труда и требует высокой квалификации рабочих.

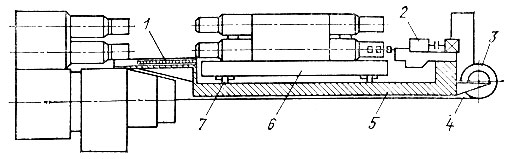

Одно из устройств для смены рабочих валков непрерывного широкополосного стана изображено на рис. 9.8. Специальная тележка 5 перемещается по рельсам 4 против рабочей клети. На тележке имеется каретка 2 с электроприводом (с кабельным барабаном 3 и реечным зацеплением с боковыми направляющими 1). Комплект валков с подушками извлекается из рабочей клети на платформу 6; эта платформа на своих катках 7 передвигается поперек основной тележки, при этом установленная ранее на платформе новая пара валков совмещается с осью рабочей клети и затем вводится в окна станин. Тележка по рельсам перемещается вправо от рабочей клети, и сменный комплект валков убирается краном. Для точного совмещения лопастей валков с шарнирами шпинделей на последних имеется специальное устройство, позволяющее проворачивать шпиндели и устанавливать их в положение, соответствующее свободному сочленению головок шпинделей с лопастями при смене валков.

Рис. 9.8. Устройство для смены рабочих валков

На многих трубопрокатных станах прокатка трубы ведется на специальной оправке, которую после каждого прохода следует удалять от очага деформации. На одноклетевых автоматических станах используется механизм установки оправок с толкающей головкой (рис. 9.9). Оправка с наконечником 2 в очаг деформации подается из наклонного лотка 4 толкающей головкой 3, перемещаемой по копиру 1 пневмоцилиндром5. Во время прокатки толкатель успевает отойти назад, освобождая лоток, в который по окончании прокатки опускается оправка под действием веса наконечника.

Рис. 9.9. Механизм установки оправок с толкающей головкой

На участках отделки и контроля качества проката необходимо применение различных кантователей и манипуляторов с целью исключения тяжелого физического труда рабочих.

Рис. 9.10. Электромагнитный манипулятор гильотинных ножниц

В линии отделки толстых листов по бокам разметочного рольганга установлены гильотинные ножницы для обрезки продольных боковых кромок листа [34]. После нанесения разметочных рисок у кромок лист необходимо подать под нож гильотинных ножниц так, чтобы риски совпали с плоскостью резания. Для перемещения листа по бочкам роликов разметочного рольганга и правильной подачи листа под нож гильотинных ножниц между роликами рольганга на тележке установлены электромагнитные манипуляторы (рис. 9.10). Тележка 1 передвигается при помощи штанги 6, снабженной рейкой 4, перемещающейся с помощью электродвигателя и редуктора 5. Подъемный электромагнит 3 опирается на пневматический цилиндр 2 и может поворачиваться относительно вертикальной оси (вместе с цилиндром) на 5-10° в обе стороны для выравнивания положения листа на рольганге. Вместо электромагнитных манипуляторов применяют также манипуляторы с пневматическими захватными устройствами.

Большой объем задач для робототехники имеется на участках упаковки и складирования готовых изделий. Наряду с трудностями чисто физического характера эти работы требуют выбора оптимальных вариантов, что обусловливает применение адаптивных роботов.

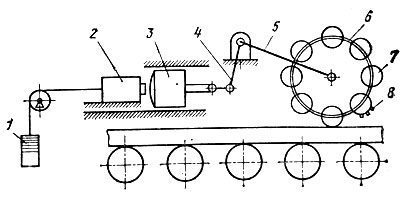

Рис. 9.11. Манипулятор для сборки и разборки стопок

На участке складирования готовых колес используют манипуляторы (рис. 9.11) для сборки и разборки стопок с передачей по одному колесу на стенд контроля. Манипулятор состоит из вращающейся балки , по которой движется тележка 2Г несущая перемещающееся по вертикали захватное устройство. Управление манипулятором осуществляется по программе с помощью микропроцессора КТС-2.

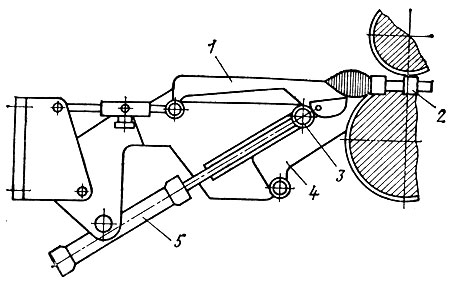

Перед отправкой на склад или потребителю на прокат наносится условное обозначение завода-изготовителя, марка стали, номера плавки и т. д. Нанесение клейм на раскаленный металл - операция, требующая роботизации. Эта операция выполняется клеймовочными машинами для блюмов заготовок, сортового проката, толстых листов и маркировочными машинами для тонких листов. Примером может служить дисковый клеймитель блюмов, показанный на рис. 9.12.

Рис. 9.12. Дисковый клеймитель блюмов

На рычаге 5 закреплен барабан 6 с восемью дисками 7, расположенными по окружности и снабженными клеймовочными знаками 8. Барабан 6 приводится в движение от электродвигателя, останавливаясь в момент клеймения. Для установки одного из восьми дисков в нижнее рабочее положение необходимо повернуть барабан на определенный угол. Поворот рычага 5 в положение для клеймения осуществляется рычагом 4 пневмогидравлическим приводом 2. Усилие на рычаге регулируется контргрузами 1. Точное регулирование поворота рычага 4 осуществляется короткоходовым пневмоцилиндром 3. Управление клеймителем может быть дистанционным или автоматическим по заданной программе.

Промышленные роботы в ВСУТП прокатного стана. Успешное создание АСУТП прокатного производства требует решения ряда сложных проблем: совершенствования управления режимами нагрева металла, прокатки и обработки прокатной продукции; улучшения механизмов и технологических операций; совершенствование приборов для контроля параметров прокатки; существенного повышения надежности технических средств автоматизации. Эффективному решению проблемы управления технологическими процессами способствует разумное сочетание в АСУТП возможностей людей и технических средств. Однообразные примитивные операции, а также операции, связанные с тяжелыми условиями труда, с физическими перегрузками - сфера применения промышленных роботов. Включение промышленных роботов в АСУТП будет способствовать превращению ее в автоматически действующую систему.

Специфика работы прокатных станов определяет возможность применения промышленных роботов на отдельных машинах и агрегатах и технологических цепочках и цехах.

Имеющиеся промышленные роботы [8] чаще всего работают в прямоугольной системе координат и установлены на каретке, которая перемещается по направляющим под или над обслуживаемым оборудованием. Захватное устройство такого робота может опускаться вниз, перемещаться относительно каретки в поперечном направлении и вместе с кареткой по направляющим. Для выполнения большинства роботизированных операций точность отработки перемещений должна быть в пределах ± (1,5÷2) мм. Более высокая точность требуется только при выполнении операций сборки. В условиях прокатного цеха предпочтительно использование роботов с гидравлическими и пневматическими приводами. Захватные устройства могут быть в виде механических устройств с жесткими или пружинящими губками. Возможно также применение электромагнитных захватных устройств для взятия металла.

Основным типом управления роботов, применяющихся сегодня в прокатном производстве, является цикловое управление, реже позиционное управление в том числе с помощью ЭВМ. При этом роботы общепромышленного применения в большинстве случаев не применяют ввиду их недостаточной грузоподъемности, малой длины манипуляторов и небольшого числа степеней подвижности (меньше шести). Кроме того, от промышленных роботов в прокатном производстве обычно требуется:

- возможность передвижения по программе;

- повышенная функциональная универсальность;

- большой объем памяти;

- надежность работы в тяжелых условиях прокатного производства;

- возможность захватывания неориентированных предметов.

При применении типовых промышленных роботов в качестве базовых элементов РТК необходима определенная доработка конструкции, системы управления и создание добавочной технологической оснастки.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'