10.2. Комплексная автоматизация производства на основе робототехники и перспективы создания трудосберегающей технологии

Интенсивные методы хозяйствования предполагают глубокие качественные сдвиги в материально-технической базе производства, что тесно связано наряду с другими важными мероприятиями с широким использованием современных средств и методов комплексной механизации и автоматизации во всех производственных сферах.

В "Основных направлениях экономического и социального развития СССР на 1981-1985 годы и на период до 1990 года" указано на необходимость "...создавать многофункциональные машины и оборудование, переналаживаемые при изменении технологических процессов, видов выпускаемых изделий и производимых работ... создавать автоматизированные цехи и заводы... развивать производство и обеспечить широкое применение автоматических манипуляторов (промышленных роботов), встроенных систем автоматического управления с использованием микропроцессоров и мини-ЭВМ... расширять автоматизацию проектно-конструкторских и научно-исследовательских работ с применением электронно-вычислительной техники...".

Пленум ЦК КПСС, состоявшийся в июне 1983 года, обратил серьезное внимание на важность широчайшего применения на промышленных предприятиях компьютеров и роботов, внедрение гибкой технологии, позволяющей быстро и эффективно перестраивать производство на изготовление новой продукции. Это позволит резко сократить использование ручного труда, радикально изменит положение в области производительности труда и даст возможность людям работать в более благоприятных условиях.

Ставить указанные задачи в настоящее время стало возможным благодаря особенно быстрому научно-техническому прогрессу в таких областях, как автоматика, радиоэлектроника, вычислительная техника. Достижения в этих областях теперь позволяют рассматривать комплексную автоматизацию производственных процессов как целую систему автоматизации, охватывающую от начала до конца все производство, начиная с проектирования технологии и кончая изготовлением продукции и ее доставкой потребителю.

В последнее время термин "безлюдная технология" стал все чаще употребляться при обсуждении проблем комплексной автоматизации промышленного производства. Основанием для такого термина послужил опыт создания цехов-автоматов и заводов-автоматов в ряде промышленно развитых стран. Особенностями таких заводов-автоматов являются: широкое использование при автоматизации современных средств вычислительной техники, высокий уровень автоматизации технологического оборудования на базе числового программного управления, устранение в значительной степени ручного труда за счет применения робототехники.

Благодаря таким особенностям столь высокоавтоматизированное производство действительно выглядит безлюдным, т. е. в цехах и у станков почти нет людей. Однако это только внешняя сторона дела. В действительности за "безлюдным" заводом-автоматом стоит определенное число квалифицированных проектировщиков, конструкторов, технологов, математиков-программистов, наладчиков, ремонтников и других специалистов. По мере распространения заводов-автоматов, очевидно, число и квалификация таких специалистов будут возрастать, а число малоквалифицированных профессий уменьшаться. Поэтому слово "безлюдная" в выражении "безлюдная технология" не совсем точно отражает существо происходящего сейчас качественного обновления всего привычного нам традиционного производственного механизма. Более правильным может быть, например, термин "трудосберегающая технология".

Эволюция комплексной автоматизации производства в отечественной и зарубежной практике в направлении трудосберегающей технологии. В конце 60-х годов прогресс в области создания вычислительной техники и средств автоматизации технологических процессов достиг такого уровня, что в ведущих промышленно развитых странах встал вопрос о коренной перестройке управления производственной технологией на основе широкого применения компьютеризованных средств автоматизации. Однако в то время еще нельзя было точно ответить, где именно проявится наибольший эффект от внедрения новых технических средств - в самой технологии или в областях, связанных с организацией технологии (исследования, проектирование, конструирование, организационное управление).

Поэтому в 70-х годах сложилась достаточно любопытная ситуация: передовые в технологическом отношении страны подвергли проверке две альтернативные гипотезы развития компьютеризованной автоматизации, суть которых сводилась к следующему вопросу: что быстрей ведет к успеху - автоматизация получения знаний о технологии или автоматизация самой технологии.

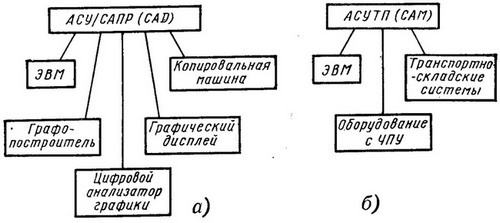

Рис. 10.1. Направления в автоматизации производства: а - автоматизация обработки информации; б - автоматизация технологии

На основе указанных гипотез сформировались два глобальных направления в автоматизации производства (рис. 10.1). Первое направление условно объединилось под названиями АСУ/САПР, т. е. автоматизированные системы управления/системы автоматизированного проектирования и технологической подготовки производства. Аналогами таких терминов в англоязычной литературе являются MIS/CAD (Management Information Systems/Computer - Aided Design).

Второе направление в отечественной литературе обозначено было термином АСУ ТП (автоматизированные системы управления технологическими процессами); соответствующий аналог - САМ (Computer Aided Manufacturing).

Нетрудно заметить, что первое направление охватывает сферы организации и управления производственной оргструктурой, а также сферы проектирования и технологической подготовки производства, т. е. оно преимущественно направлено на автоматизацию получения и обработки информации, знаний о технологии и связанных с ней производственных функциях. Второе направление нацелено непосредствено на автоматизацию технологии.

В дальнейшем для краткости первую гипотезу и соответственно первое направление обозначим термином "концепция CAD", а вторую гипотезу и направление - "концепция САМ".

Наиболее яркими представителями концепции CAD оказались США, а концепции САМ - Япония.

В нашей стране также получили развитие направления АСУ/САПР.

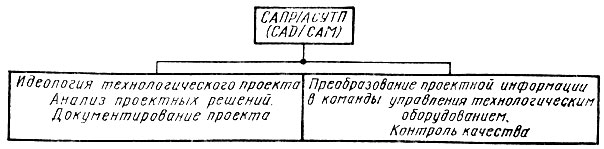

Вместе с тем следует отметить условность и упрощенность строгого разделения этих двух концепций - CAD и САМ. Дело в том, что и в США и в Японии, а также и в других странах развивались одновременно оба направления, т. е. использовалась смешанная стратегия автоматизации. Поэтому, рассматривая смешанные стратегии в терминах чистых стратегий CAD и САМ, мы указываем лишь на смещение центра тяжести капиталовложений в области автоматизации производства в той или иной стране. Так, в США центр тяжести капиталовложений был смещен в пользу концепции CAD и к концу 70-х годов США значительно опережали другие страны в области создания САПР. В противоположность США, Япония сосредоточила о капиталовложения на концепции САМ и в результате буквально нанесла поражение США на международном рынке по целому ряду промышленных видов продукции. С 1980 г. в научной и широкой печати за рубежом появились аналитические статьи с открытым признанием поражения США в самой престижной для этой страны области - технологии производства, в результате чего выявилась необходимость создания объединенной концепции САПР/АСУТП или (CAD/САМ) (рис. 10.2). Причем Япония даже раньше США воспользовалась преимуществами CAD/САМ, так как 90 % оборудования типа САПР было импортировано в Японию в эти годы из США.

Рис. 10.2. Объединенная концепция САПР/АСУТП (CAD/CAM)

Системы CAD/САМ обладают следующими особенностями:

- строятся на базе ЭВМ в виде аппаратных и программных средств для целей технического проектирования, графического представления информации, машинного анализа, управления производством;

- позволяют создавать, отображать, анализировать, запоминать, манипулировать всевозможной графической информацией без использования ручного черчения;

- легко перестраиваются по требованиям конкретного пользователя благодаря модульному принципу построения;

- имеют многотерминальный доступ со стороны пользователей;

- позволяют автоматически преобразовывать графическую информацию в команды управления средствами производства с числовым программным управлением (ЧПУ);

- осваиваются с минимумом усилий;

- имеют одновременный контроль точности, качества и надежности как технологического оборудования, так и продукции.

Основным недостатком систем CAD/САМ является то, что они сохраняют большую долю ручного труда при управлении технологическими процессами, а следовательно, остаются достаточно жесткими системами, ориентированными на специфику того или иного проекта.

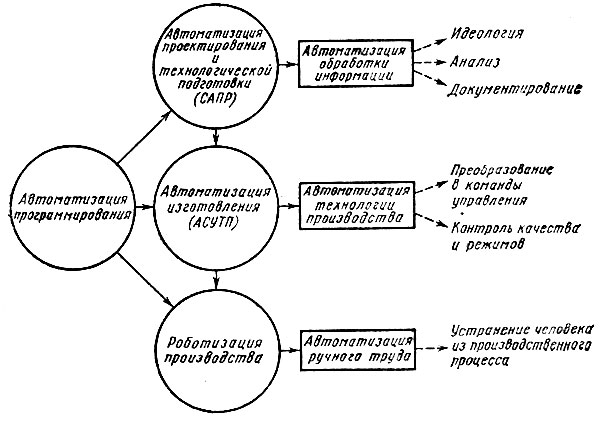

В связи с этим в последние годы возникла новая концепция, объединившая CAD, САМ и робототехнику (рис. 10.3), которая получила название - гибкая производственная система ГПС (FMS - Flexible Manufacturing System).

Рис. 10.3. Гибкая производственная система ГПС

С включением робототехники значительно повысилась гибкость управления производством и был сделан практический шаг в области разработки и создания трудосберегающей технологии.

Несмотря на высокую стоимость гибких производственных систем крупные фирмы типа "Крайслер" (США), "Локхид" (США), "Хитачи" (Япония) планируют создавать или приобретать несколько таких систем в год. Характерно, что к традиционным производителям систем автоматизированного проектирования и технологической подготовки "Компьютер вижн" (США), "Апликон" (США), "Хитачи" (Япония) в настоящее время подключаются для создания гибких производственных систем крупнейшие производители ЭВМ - ИБМ (США), ДЕК (США), концерн "Мицубиси" (Япония).

К 1985 г. капиталовложения США на гибкие производственные системы возрастут в 3 раза. К тому же году в Японии планируется производить с помощью гибких производственных систем 20 % всей промышленной продукции. По мнению некоторых американских специалистов, благодаря внедрению гибких технологий в США в ближайшие 10-15 лет количество рабочих, участвующих непосредственно в технологических процессах, составит 2 % от всего работающего населения страны.

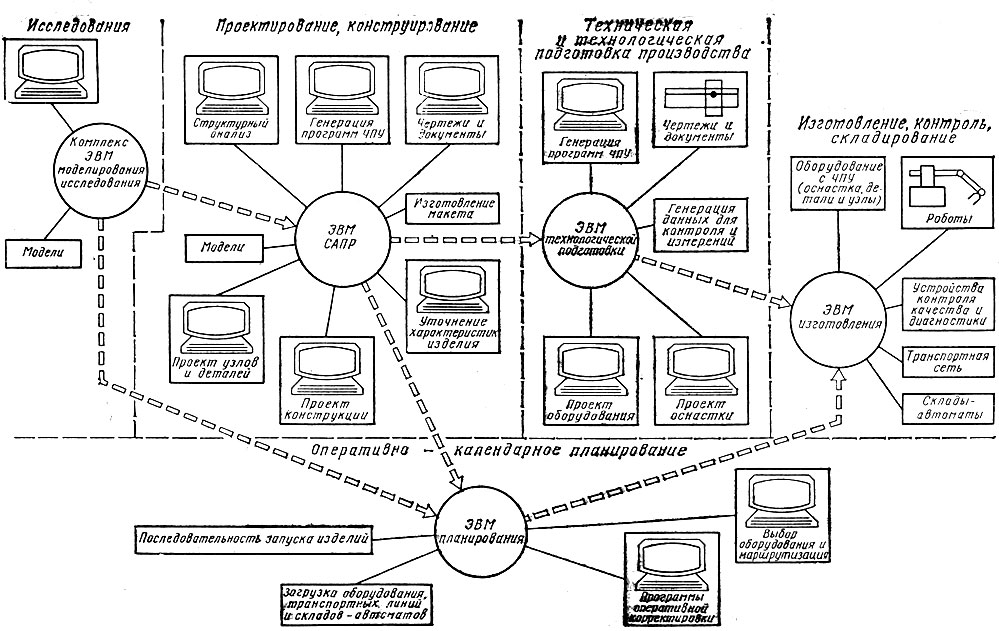

Общая структура гибких производственных систем. Гибкая производственная система состоит из нескольких основных подсистем (рис. 10.4): исследования, проектирования, конструирования, технической и технологической подготовки производства, изготовления, контроля, складирования.

Рис. 10.4. Структурная схема гибкой производственной системы

Подсистема исследования выполняет роль центра моделирования производственной системы и в отличие от традиционного производства органически встраивает моделирование в общий производственный процесс.

Подсистема проектирования производит уточнение характеристик изделия по грубым моделям, осуществляет структурный анализ элементов изделия, разрабатывает программы ЧПУ для изготовления макетных образцов, проектирует детали и узлы конструкции, выпускает все необходимые чертежи и документацию.

Подсистема планирования обеспечивает оптимизацию режимов производственной деятельности.

Подсистема технологической подготовки производства осуществляет разработку необходимого технологического оборудования (штампы, пресс-формы, специальный инструмент) и оснастки, выпускает чертежи и документацию на оборудование и оснастку, осуществляет подготовку программ ЧПУ для изготовления оснастки, генерирует исходные данные для контроля и измерений в процессе производства.

Подсистема изготовления, контроля, складирования продукции управляет оборудованием с ЧПУ по изготовлению оснастки, деталей и узлов изделий, автоматическим складированием деталей и узлов, транспортной сетью, технологическими, сборочными и транспортными роботами; осуществляет контроль и диагностику продукции, технологического оборудования; обеспечивает надежность функционирования производственной системы в целом.

В качестве иллюстрации рассмотрим гибкую производственную систему по изготовлению кузовов легковых автомобилей.

Весь производственный процесс в такой системе разделен на несколько крупных этапов.

I. Проектирование кузова на базе САПР. Вначале создается очень грубая восковая или пластиковая модель кузова, затем осуществляется ее полуавтоматический обмер. Данные обмера поступают в САПР, где подвергаются аналитическому уточнению и сглаживанию. Уточненные данные вводятся в систему структурного, аэродинамического и термического анализа деталей конструкции кузова. По результатам анализа проектируются детали и узлы двигателя, шасси и интерьера, разрабатываются чертежи и документация, которые выпускаются автоматически на графопостроителях.

II. Проектирование штампов и оснастки. Данные из системы проектирования кузова поступают в САПР технологической подготовки, где осуществляется проектирование деталей штампов, оснастки и специального инструмента, разрабатываются траектории движения технологического оборудования с ЧПУ и программы для станков с ЧПУ, обрабатывающих линий и центров, автоматически создаются все необходимые чертежи и документы.

III. Техническая подготовка к изготовлению деталей кузова. На основе всех предыдущих данных генерируется полный набор контрольно-измерительной информации, генерируются программы работы управляющих ЭВМ для складов деталей и узлов, транспортных средств и конвейеров, проводится анализ различных вариантов размещения точек сварки на кузовных деталях, разрабатываются траектории движения сварочных роботов и программы управления роботами.

IV. Изготовление штампов, оснастки, деталей и узлов кузова. Предварительно сгенерированные программы загружаются в ЭВМ, управляющие технологическим оборудованием с ЧПУ. Одновременно осуществляется контроль технологического процесса изготовления и анализ работы технологического оборудования в соответствии с имеющимся набором контрольно-измерительной информации. По командам ЭВМ готовые детали транспортируются к местам сборки.

V. Автоматическая сборка кузова. Поступающие на сборку детали кузова подвергаются точечной сварке группой сварочных роботов, управляемых от ЭВМ в соответствии с предварительно разработанными программами и проведенным анализом размещения точек сварки.

Вся система реализуется на достаточно мощных ЭВМ с развитой графической и терминальной периферией, что определяет высокую стоимость разработки, особенно если есть специально создаваемые языковые средства и нестандартное программное обеспечение.

Современные системы подобного типа создаются уже на базе микропроцессорной техники, что позволяет значительно снизить их стоимость.

Роль микроэлектроники и робототехники в ускорении развития и создания гибких производственных систем. Из сказанного выше понятно, что идеи гибкоперестраиваемого производства возникли не неожиданно, а были подготовлены всем ходом предыдущего развития. Так, гибкие производства не могут быть сведены лишь к автоматическим станкам с программным управлением, сердцевиной таких производств являются компьютеризованные средства автоматизации, нацеленные на сокращение малоэффективного физического труда и на расширение потенциала некоторых интеллектуальных форм труда, характерных, скажем, для технического и технологического проектирования. Гибкие производственные системы широко базируются на современных достижениях микроэлектроники и микропроцессорной техники, управляющей и универсальной вычислительной техники, технологического оборудования с ЧПУ, оборудования в виде обрабатывающих центров, робототехники, САПР, АСУТП, АСУП.

Особенно сильным импульсом для развития таких производств оказалось создание и применение робототехнических средств, исключающих физически тяжелый либо непривлекательный ручной труд и повышающих гибкость, переналаживаемость производства. Другим немаловажным фактором явилось то, что развитие вычислительной техники, особенно в ее современном микропроцессорном виде, достигло такого уровня, что она стала главным звеном в системах управления технологией, обработки информации, проектировании, исследованиях и испытаниях, повышая их качество, гибкость и оперативность.

Иными словами, микропроцессорная электроника и робототехника открыли путь для технического решения задачи создания трудосберегающей технологии не только в смысле доступа к решению качественно более сложных задач управления производством, но и в плане обеспечения экономически целесообразного массового изготовления и применения такой технологии в отраслях народного хозяйства.

Прогресс в разработке и создании гибкоперестраиваемых производственных систем в значительной степени зависит от уровня и состава применяемых технических средств, а также от распределения усилий разработчиков и концентрации капиталовложений на наиболее важных с точки зрения быстрого продвижения направлениях разработок технических средств.

Задача создания комплекса технических средств для гибкоперестраиваемого производства достаточно четко разделяется на три крупных подзадачи:

- создание управляющих вычислительных средств совместно с периферийным оборудованием (универсальные ЭВМ, ЭВМ в составе ЧПУ, ЭВМ в САПР, ЭВМ в управлении робототехникой и технологическим оборудованием, ЭВМ в измерениях и контроле);

- создание технических средств промышленной автоматизации, включая робототехнику и транспортно-складскую технику;

- создание технологического оборудования (станки, обрабатывающие центры, линии оборудования).

Практика разработок показывает, что основные ресурсоемкие затраты приходятся на первые две подзадачи и особенно на все, что связано с применением вычислительной техники. Кроме того, идеология решения задач, общая структура и архитектура создаваемых гибких производств также в сильной степени определяются уровнем разработок в области вычислительной техники. Поэтому следует ожидать, что ведущую роль в создании трудосберегающих производств постепенно все больше будут выполнять организации-разработчики средств управляюще-вычислительной техники и программно-математического обеспечения систем.

Такое мнение согласуется, например, с прогнозом производства в США робототехнических систем для целей развития гибкой технологии. Ожидается ,что если к традиционным и по существу монопольным производителям робототехники в США фирмам "Цинциннати-Мила крон" (доля 35 %), "Юнимейшн" (доля 35 %) подключаются такие концерны - производители ЭВМ, как ИБМ и ДЕК, то производство робототехники к 1990 г. значительно возрастет.

Эффективность трудосберегающей технологии. Отечественный опыт разработок гибких производств подтверждает их высокую эффективность. Таких примеров в нашей стране уже немало. Например, на Днепропетровском электровозостроительном заводе создан гибкоперестраиваемый цех механообработки многономенклатурной продукции (400 наименований изделий), где достигнуто увеличение производительности в 3,3 раза при сокращении численности работающих на 30 % и уменьшении производственных площадей на 40 %. Головной институт Минприбора СССР по гибким производствам Смоленский НИИТехиоприбор создал несколько роботизированных систем для приборостроения. Они позволяют, например, автоматизировать производство терморегуляторов для всех типов изготовляемых в СССР бытовых холодильников, а также осуществлять автоматическую сборку измерительных приборов широкой номенклатуры с числом модификаций, превышающим 1000 наименований. Аналогичные удачные примеры есть и во многих специальных отраслях промышленности. Мировая практика также показывает, что созданные роботизированные гибкие производственные системы примерно в 5 раз сокращают штат сотрудников, повышают производительность на каждую единицу оборудования до 300 %, улучшают качество и надежность продукции, позволяют осуществлять мелкосерийное производство и изготовление небольших партий изделий по индивидуальным заказам методами поточного производства.

Развитие перспективной технологии будущего на основе гибко-перестраиваемых автоматизированных производств сформировало новое научное направление, которому присвоено название - мехатроника (от соединения двух сокращенных терминов: механика и электроника). Как ясно из названия, разрабатываемые в этом направлении фундаментальные принципы нацелены на практические нужды создания полностью автоматизированного технологического оборудования, управляемых от ЭВМ производственных участков и цехов-автоматов, а в перспективе - и заводов-автоматов с минимальным составом производственного персонала.

Современные средства микроэлектронной вычислительной техники и промышленной робототехники определили новый этап в развитии комплексной автоматизации производства и привели к изданию трудосберегающих технологий, способных оказать революционизирующее воздействие на всю традиционную технологию промышленного производства.

Комплексная автоматизация производства, создание гибких производственных систем с использованием робототехники показывают Принципиально новые наиболее эффективные пути интенсификации производственных процессов во всех отраслях народного хозяйства, и, как следствие,- коренное преобразование всей трудовой деятельности человека.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'