2. Основные характеристики регулируемых электроприводов

Основными параметрами электропривода являются: номинальный вращающий момент на валу электродвигателя Mн; номинальная механическая мощность на валу электродвигателя Pн; номинальная частота вращения nн или угловая скорость  максимальная частота вращения

максимальная частота вращения  или скорость

или скорость  диапазон регулирования - отношение максимальной скорости к минимальной

диапазон регулирования - отношение максимальной скорости к минимальной  при котором сохраняются все параметры электропривода по стабильности при изменении нагрузки, напряжения сети, температуре окружающей среды, реверсе двигателя и по неравномерности его вращения; чувствительность - минимальный сигнал управления, отрабатываемый электроприводом

при котором сохраняются все параметры электропривода по стабильности при изменении нагрузки, напряжения сети, температуре окружающей среды, реверсе двигателя и по неравномерности его вращения; чувствительность - минимальный сигнал управления, отрабатываемый электроприводом  (в следящем приводе станка с ЧПУ этот сигнал должен быть меньше напряжения управления, соответствующего одной дискрете); перегрузочная способность в установившемся и переходном режимах

(в следящем приводе станка с ЧПУ этот сигнал должен быть меньше напряжения управления, соответствующего одной дискрете); перегрузочная способность в установившемся и переходном режимах  динамические характеристики по управляющему воз-действию- время пуска и торможения

динамические характеристики по управляющему воз-действию- время пуска и торможения  и по нагрузке.

и по нагрузке.

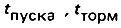

Помимо указанных основных параметров важен еще способ, с помощью которого регулируется скорость. В зависимости от этого электропривод имеет те или иные энергетические, экономические и технические показатели. В станках с ЧПУ и роботах в настоящее время в приводах постоянного тока применяют два способа регулирования: изменением напряжения, подводимого к якорю двигателя, и потока возбуждения (привод постоянного тока выбран в качестве объекта рассмотрения как наиболее простой). Для выбора технологии обработки на станке необходимо знать, какую предельную мощность и какой предельный момент способен развивать электропривод в процессе регулирования скорости. Эта зависимость представлена на рис. 3. Весь диапазон регулирования может быть разделен на три зоны.

Рис. 3. Зависимость предельной мощности и предельного вращающего момента на валу двигателя от скорости при регулировании напряжения на якоре и от потока возбуждения

В зоне I скорость регулируется от  до 0 изменением напряжения на якоре от Uн до 0. Поток возбуждения остается номинальным. При этом вращающий момент не изменяется, а предельная мощность снижается пропорционально скорости (от Pн до 0).

до 0 изменением напряжения на якоре от Uн до 0. Поток возбуждения остается номинальным. При этом вращающий момент не изменяется, а предельная мощность снижается пропорционально скорости (от Pн до 0).

В зоне II скорость регулируется от  ослаблением магнитного потока от

ослаблением магнитного потока от  при номинальном напряжении на якоре. При этом предельная мощность не изменяется и вращающий момент снижается обратно пропорционально скорости.

при номинальном напряжении на якоре. При этом предельная мощность не изменяется и вращающий момент снижается обратно пропорционально скорости.

В первых двух зонах привод может длительно работать с номинальным током.

В зоне III скорость регулируется от  путем дальнейшего ослабления магнитного потока. При этом и предельный вращающий момент и предельная мощность привода снижаются.

путем дальнейшего ослабления магнитного потока. При этом и предельный вращающий момент и предельная мощность привода снижаются.

Как указывалось ранее, приводы можно классифицировать на приводы: главного движения, подачи и вспомогательных перемещений. Каждый из них имеет свои характерные параметры.

Так, для приводов подач основной характеристикой является номинальный момент Мн, он зависит от силы трения и усилия резания. Диапазон номинальных моментов для станков с ЧПУ средних размеров находится в пределах

В настоящее время наблюдается тенденция роста номинального момента привода подачи. Это связано с несколькими причинами. Во-первых, с целью увеличения жесткости механизма подачи была укорочена кинематическая цепь (уменьшено передаточное отношение), поэтому вырос номинальный момент привода при том же моменте нагрузки. Во-вторых, в многоинструментальных станках, появившихся в последнее время, совместились различные виды обработки.

Для привода главного движения основным параметром является номинальная мощность Pн, характеризующая работу двигателя в зоне II. Мощность приводов главного движения в среднем составляет 5-50 кВт. Ее увеличение обусловлено совершенствованием технологии обработки и появлением нового высокопроизводительного инструмента.

Как для привода главного движения, так и для привода подач большое влияние на их характеристику оказывает максимальная частота вращения, которая выбирается для каждого вида привода в зависимости от характеристик станка.

Так, максимальная частота вращения электропривода подачи выбирается по ускоренному перемещению механизма и находится в пределах  Максимальная частота вращения электропривода главного движения выбирается по предельному режиму обработки при работе привода в зоне III и достигает

Максимальная частота вращения электропривода главного движения выбирается по предельному режиму обработки при работе привода в зоне III и достигает  В приводах главного движения наблюдается тенденция увеличения максимальных частот вращения, а в приводах подач этот рост ограничивается жесткостью и износостойкостью узлов станка.

В приводах главного движения наблюдается тенденция увеличения максимальных частот вращения, а в приводах подач этот рост ограничивается жесткостью и износостойкостью узлов станка.

Диапазон регулирования скорости характеризует как приводы главного движения, так и приводы подач.

Диапазон регулирования скорости в приводах главного движения составляет 100 (1000 с режимом ориентации шпинделя) и 10 000 в приводах подач. Расширение диапазона регулирования связано с ростом максимальной частоты вращения и с уменьшением нижней скорости. Для привода главного движения это обусловлено как расширением технологических задач для данного типа станка (режим фрезерования на токарном станке при соответствующем изменении конструкции), так и для обеспечения специальных режимов, например режима ориентации шпинделя для вывода инструмента на расточном станке.

Динамические характеристики привода при реакции на управляющее воздействие, в том числе время пусков и торможений, определяют как точность обработки, так и производительность станка. При этом большое значение имеет характер изменения скорости во времени (форма переходного процесса). Так, для получения высокой точности и повторяемости размеров детали необходимо, чтобы в режиме позиционирования переходный процесс торможения привода подачи имел монотонный характер. Это уменьшает погрешности, вносимые механической частью станка. Для увеличения производительности желательно, чтобы режим позиционирования протекал за минимальное время.

Перегрузочная способность  для привода главного движения характеризует возможность работы в форсированных режимах: большой съем металла или поверхностное упрочнение припуска и т. д. Очевидно, что длительность такого режима должна быть ограничена во избежание недопустимого перегрева двигателя. В пусковых режимах приводов главного движения и подачи перегрузочная способность определяет время переходного процесса при пуске (торможении) на большие скорости. Перегрузочная способность для привода главного движения обычно составляет 2 - 2,5, а для приводов подачи - 3 и более. Время пуска на максимальную скорость в приводах главного движения не превышает 0,5-1 с, а в приводах подачи - 0,1-0,15 с. Хотя собственно время пуска невелико, вследствие чего и нагрев двигателя мал, но для ряда станков (сверлильных) из-за большой частоты пусков возможен перегрев двигателя. Поэтому для подобных групп станков необходимо устройство защиты. Для ряда механизмов роботов перегрузочная способность привода обусловлена характером нагрузки, при которой момент пуска существенно превышает момент установившегося движения.

для привода главного движения характеризует возможность работы в форсированных режимах: большой съем металла или поверхностное упрочнение припуска и т. д. Очевидно, что длительность такого режима должна быть ограничена во избежание недопустимого перегрева двигателя. В пусковых режимах приводов главного движения и подачи перегрузочная способность определяет время переходного процесса при пуске (торможении) на большие скорости. Перегрузочная способность для привода главного движения обычно составляет 2 - 2,5, а для приводов подачи - 3 и более. Время пуска на максимальную скорость в приводах главного движения не превышает 0,5-1 с, а в приводах подачи - 0,1-0,15 с. Хотя собственно время пуска невелико, вследствие чего и нагрев двигателя мал, но для ряда станков (сверлильных) из-за большой частоты пусков возможен перегрев двигателя. Поэтому для подобных групп станков необходимо устройство защиты. Для ряда механизмов роботов перегрузочная способность привода обусловлена характером нагрузки, при которой момент пуска существенно превышает момент установившегося движения.

Чувствительность характеризует поведение привода при минимальных сигналах управления. Режим работы с малыми сигналами управления характерен*для электроприводов подач станков с ЧПУ. При сверхвысоких диапазонах регулирования скорости (Д≥10 000) сигналы управления приводом могут составлять доли милливольт. Если привод "не чувствует" сигнала управления (вал двигателя остается неподвижным), то это приводит к потере точности и к ухудшению качества обработки поверхности детали.

Приведенные выше параметры привода являются основными. Помимо них регламентируется стабильность заданной скорости (при воздействии момента нагрузки, колебаний питающей сети, температуры), неравномерность вращения, реакция на возмущения по нагрузке и другие параметры. Большое внимание в электроприводах уделяется вопросам защиты, индикации и диагностики, а также надежности и ремонтопригодности. При современном уровне развития электрооборудования, когда только на станке с ЧПУ количество регулируемых электроприводов главного движения и подачи может достигать шести и более, работоспособность ГПС в целом в существенной степени определяется безаварийностью электроприводов.

В приводах промышленных роботов регулирование осуществляется тем же способом, что и в приводах подачи станков с ЧПУ - изменением питающего напряжения при неизменном магнитном потоке.

По сравнению с электроприводами подач приводы промышленных роботов характеризуются:

- меньшим номинальным вращающим моментом на валу электродвигателя (Mн≤10 Нм);

- меньшей номинальной мощностью на валу электродвигателя (Pн≤ кВт);

- высокой максимальной частотой вращения

- меньшим диапазоном регулирования (Д≤1000);

- высокой перегрузочной способностью

Требования к динамическим характеристикам в электроприводах промышленных роботов не столь жестки, как в электроприводах подач, однако время пусков на большие скорости одинаковы. Последнее особенно важно, так как промышленный робот работает в режиме частых пусков и торможений и время этих переходных процессов существенно влияет на его производительность.

Особенность электроприводов роботов состоит и в том, что к ним предъявляются очень жесткие требования в отношении массогабаритных и энергетических характеристик электродвигателя. Это диктуется необходимостью перемещения рабочего органа промышленного робота вместе с двигателем.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'