Глава 2. Промышленные роботы

§ 2.1. Промышленные роботы первого поколения

В большинстве случаев обстановка на промышленном предприятии в ходе технологического процесса бывает хорошо определенной. Детали, материалы, инструменты лежат в строгом порядке. Технологическая линия работает ритмично. Поэтому роботы, обслуживающие эту линию, могут быть чисто программными, т. е. работать по заложенным в них жестко определенным программам в пространстве и во времени (но в то же время легко переналаживаемым).

Например, по заданной программе робот берет деталь со строго определенного места, переносит ее в определенную позицию для обработки, затем перемещает деталь на другую заданную по технологии позицию для последующей обработки, потом снимает деталь и переносит ее в назначенное место. После этого робот точно по той же программе многократно повторяет этот цикл действий. Система управления робота, реализующая все запрограммированные движения, имеет информационную связь с остальным оборудованием линии для синхронизации своих действий с темпом работы данной технологической линии.

Аналогично, если на конце манипулятора робота будет не схват для взятия и переноса деталей, а сварочная головка, то робот по заложенной в него программе будет производить, например, точечную сварку определенной части кузова автомобиля. В то же время другие такие же роботы, окружающие этот кузов, одновременно сварят все остальные части без участия человека. Здесь действия роботов синхронизируются с перемещением кузова на конвейере.

Итак, программный робот или робот первого поколения не имеет чувствительных элементов восприятия внешней обстановки. Он ничего не видит, не ощущает. Если деталь окажется почему-либо смещенной со своего места, робот свое движение проделает, но деталь не возьмет. Он действует по жестко заданной программе в строго определенной технологической обстановке. Но важно подчеркнуть, что человек-оператор очень легко и быстро может этого программного робота переналадить на выполнение совершенно другого в пространстве и во времени комплекса рабочих движений (конечно, в пределах рабочего пространства робота). Тогда тот же робот будет многократно повторять новый заданный цикл движений в измененной технологической операции.

Наладка и переналадка робота на нужный цикл операций может производиться разными путями. Вначале применялись в основном следующие способы: штырьковый набор на пульте штеккерного программного устройства, диодные матрицы программирования, обучение с помощью ручного пульта с кнопками по каждой степени подвижности робота. В последнем случае все учебные движения манипулятора записываются на перфоленте или на магнитной ленте-носителе программы, а затем при работе робота с нее воспроизводятся движения в нужных темпе и последовательности. В последние годы в большинстве случаев в цепи системы управления роботов включаются микроЭВМ или же специальные микропроцессорные устройства по каждой степени подвижности манипулятора. Применяются также и другие методы программирования и обучения, которые будут рассматриваться в § 3.3.

Промышленный робот представляет собой достаточно сложный комплекс разнородных устройств: многозвенный механизм с поступательными и вращательными движениями, исполнительные двигатели различных типов, электрические и электронные устройства управления, измерительные датчики, устройства программирования и обучения. К механическим и приводным устройствам робота предъявляются повышенные требования по точности, малости весов, габаритов и потребляемой энергии.

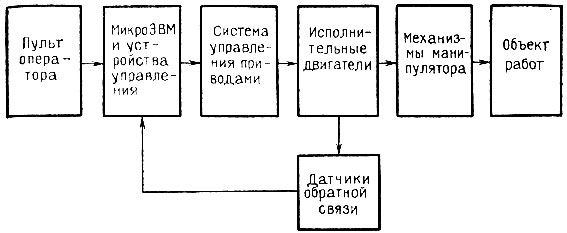

В крупном плане блок-схема промышленного робота первого поколения представлена на рис. 2.1. Число исполнительных двигателей и модулей управления ими соответствует числу степеней подвижности манипулятора. Наличие микроЭВМ в системе управления свойственно современным электромеханическим и электрогидравлическим роботам. В роботах с пневматическими приводами ЭВМ, как правило, отсутствуют.

Рис. 2.1. Блок-схема промышленного робота

Универсальность и многофункциональность робота достигается как легкостью переналадки системы управления, так и многозвенностью механизма манипулятора. В общем случае, чтобы концевая точка манипулятора достигала любой точки (в рабочем пространстве) с произвольно заданной угловой ориентацией схвата или инструмента, расположенного на конце манипулятора, необходимо и достаточно иметь шесть степеней подвижности механизма, чтобы обеспечить любые заданные три координаты концевой точки манипулятора и три угловые координаты требуемой ориентации схвата или инструмента в манипуляторе. Но не для всех работ это требуется. Во многих случаях достаточно бывает четырех-пяти степеней подвижности. Но бывает необходимость и в числе степеней подвижности больше шести - для проникновения в труднодоступные места или для обхода препятствий.

В промышленных роботах важным элементом являются приводы. Они весьма разнообразны как по виду используемой энергии и мощности, так и по способам управления.

Роботы с пневматическими приводами чаще всего применяются в штамповочных операциях (хотя есть примеры других применений). Пневматические роботы имеют три степени подвижности. Обычно это подъем по вертикальной оси, поворот вокруг нее в горизонтальной плоскости и радиальное выдвижение руки робота. Кроме того, в кисти ее имеется одно или два поворотных движения, а также движения губок схвата при взятии и отпускании предмета. Вследствие применения сжатого воздуха в пневмоприводах руки роботы получают хорошую быстроту перемещений, что очень важно для обслуживания штамповочных прессов.

Рис. 2.2. Пневматический робот 'ПР-5'

Существует много различных моделей пневматических роботов. В качестве примеров на рис. 2.2-2.4 показаны образцы пневматических роботов "ПР-5", "Ритм-0,5" и "МП-9С". Система управления здесь простейшая - цикловая, т. е. по каждой степени подвижности движение идет от упора до упора, причем достижение упора служит сигналом для начала следующего движения. Здесь, как правило, не требуется вычислительных устройств.

Рис. 2.3. Пневматический робот 'Ритм-0,5'

Программирование операции производится соответствующим расположением упоров по каждой степени подвижности и установлением последовательности передачи от упоров сигналов для последующих движений по ходу технологической операции.

Рис. 2.4. Пневматический робот 'МП-9С'

Имеются пневматические приводы для роботов и с более сложным - позиционным управлением, в том числе с использованием струйной техники управления (пневмоники), где можно организовать автоматическое управление и по замкнутому принципу. Такие системы актуальны для взрывоопасных помещений, когда необходимо обеспечить полную невозможность возникновения искры.

Пневматические роботы достаточно дешевы, просты по конструкции, обладают хорошей надежностью и точным позиционированием конечных положений на упорах. Однако технологические возможности их весьма ограничены.

К цикловым роботам примыкают так называемые роботы с рекуперацией энергии. В них на этапе торможения механическая энергия аккумулируется в специальных устройствах. На этапе разгона эта энергия расходуется в системе. За двигателем остается функция "подкачки" энергии для компенсации потерь на трение и совершение полезной работы. В такой системе можно повысить скорость движения одновременно с экономией энергии.

Значительно большей универсальностью в выполнении сложных "ручных" операций обладают роботы с электромеханическими приводами и гидравлическими приводами с электрическим управлением - электромеханические и электрогидравлические роботы. Эти роботы имеют в большинстве случаев шесть степеней подвижности, не считая движения губок схвата.

Детали средних размеров (массой до 20 кг) обслуживаются чаще всего роботами с электромеханическими двигателями постоянного тока, а более тяжелые - роботами с электрогидравлическими приводами. В последнее время в электромеханических роботах стали применяться и электродвигатели переменного тока.

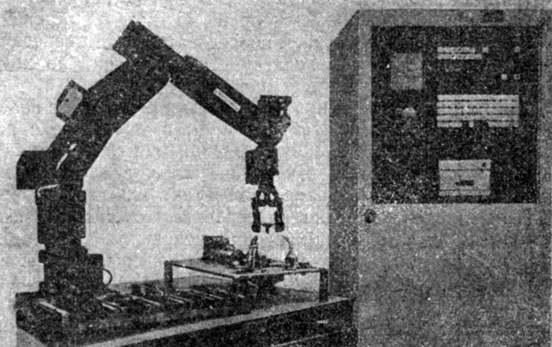

Рис. 2.5. Электромеханический робот 'УЭМ-5'

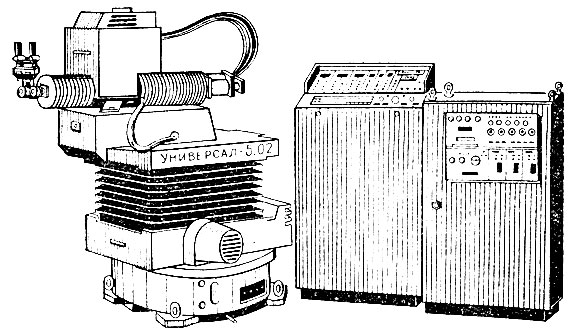

Рис. 2.6. Электромеханический робот 'Универсал-5.02'

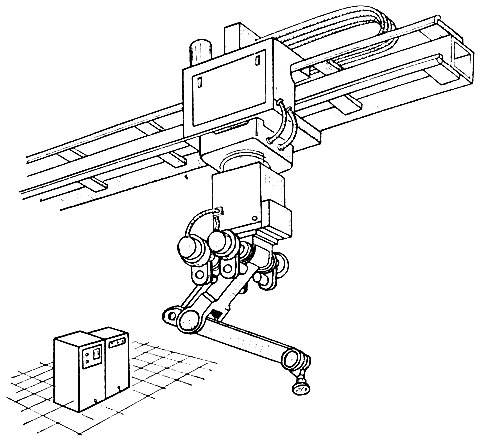

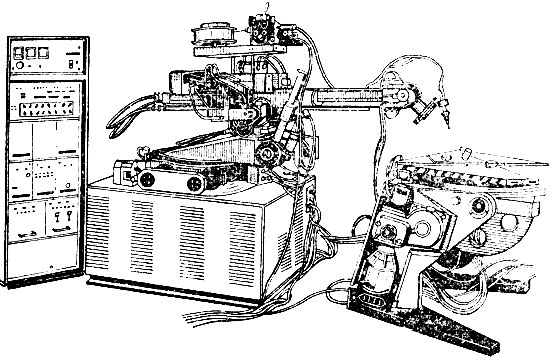

В качестве примеров электромеханических роботов на рис. 2.5-2.7 показаны роботы "УЭМ-5", "Универсал-5.02" и "ТУР-10Т". Эти универсальные роботы предназначены для выполнения самых разнообразных операций при механической обработке, сборке и других работах. Гидравлический робот "Универсал-60.02" (рис. 2.8) в разных модификациях предназначен для выполнения операций горячей штамповки, дуговой сварки и др. Примером другой компоновки гидравлического робота является робот "ЛМ40Ц" (рис. 2.9).

Рис. 2.7. Электромеханический робот 'ТУР-10Т'

Рис. 2.8. Гидравлический робот 'Универсал-60.02'

До сих пор разработано, изготовлено и эксплуатируется в промышленности значительно большее число моделей (и по количеству экземпляров) гидравлических роботов, чем электромеханических. При этом, как мы видели, электромеханические роботы имеют ограниченную грузоподъемность. Однако в настоящее время во всем мире наблюдается тенденция к переходу на электроприводы промышленных роботов всех диапазонов грузоподъемности. Это диктуется, прежде всего, удобствами эксплуатации роботов в цехах. Электроснабжение имеется везде и не доставляет особых хлопот. А гидравлика требует специального "хозяйства", да и сопровождается утечками рабочей жидкости (масла).

Рис. 2.9. Гидравлический робот 'ЛМ40Ц'

Препятствием для широкого применения электродвигателей в роботах на первых порах были, во-первых, менее выгодные у них соотношения мощность/вес, во-вторых, меньший ресурс службы коллектора в двигателях постоянного тока, а в двигателях переменного тока - сложность управления в широком диапазоне скоростей при замыкании привода по положению. В настоящее время эти проблемы успешно решаются, причем появляются и бесколлекторные двигатели постоянного тока.

Рис. 2.10. Робот модульной конструкции 'РПМ-25'

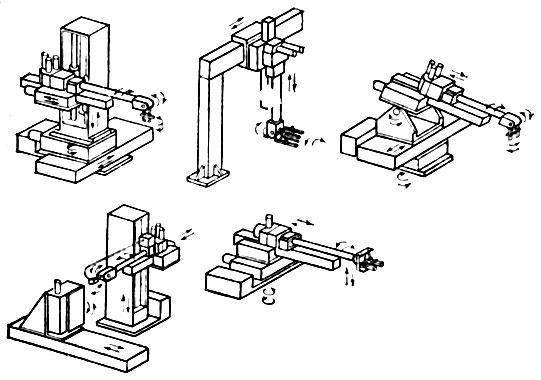

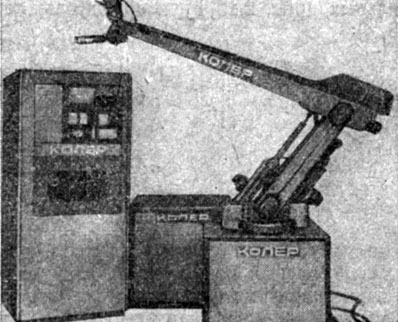

В последние годы большое внимание уделяется созданию так называемых модульных роботов, когда из отдельных унифицированных конструкционных модулей компонуются роботы разного назначения. В качестве примера приведем робот "РПМ-25" (рис. 2.10). На рис. 2.11 показаны примеры различных компоновок этого робота. Существуют специальные окрасочные роботы (например, робот "Колер", рис. 2.12), сварочные роботы, ковочные, литейные.

Рис. 2.11. Различные компоновки робота 'РПМ-25'

Системы управления электромеханических и гидравлических роботов делятся на два класса: позиционные и контурные, каждый из которых имеет много разновидностей. В таких системах теперь, как правило, в контур управления включается микропроцессорная вычислительная техника (хотя еще имеются образцы роботов с более простыми программными устройствами). Этот вопрос рассматривается в следующем параграфе.

Рис. 2.12. Окрасочный робот 'Колер'

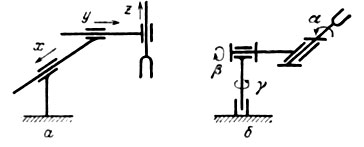

Многозвенные механизмы манипуляторов для роботов строятся по различным кинематическим схемам, соответствующим их движению в различных системах координат: прямоугольной, цилиндрической, сферической и так называемой ангулярной (угловой), когда, подобно человеческой руке, каждое звено манипулятора имеет только угловое перемещение относительно предыдущего звена. Применяются и различные смешанные системы. Например, при шестизвенном механизме три звена могут иметь прямоугольную систему, а остальные три - ангулярную. На рис. 2.13 показаны примеры кинематических схем для осуществления поступательных (рис. 2.13, а) и вращательных движений (рис. 2.13, б).

Рис. 2.13. Кинематические схемы

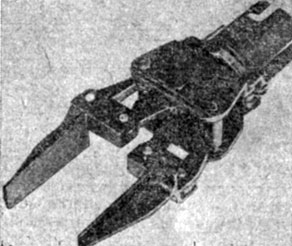

Захватные устройства (схваты) роботов бывают механическими разнообразных конструкций, вакуумными, электромагнитными и другими специальными. Вакуумные схваты применяются, например, для удержания и переноса кинескопов для телевизоров и других хрупких предметов. Электромагнитные схваты наиболее просты. Они удобны для работы, например, с листовым материалом или плоскими деталями из материала, поддающегося намагничиванию (рис. 2.14).

Рис. 2.14. Электромагнитный схват

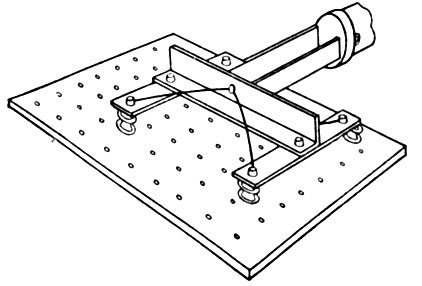

Механические схваты широко распространены/Их губки могут иметь различные формы в зависимости от формы захватываемого предмета. Механизм схвата позволяет производить раздвижение и смыкание губок в большинстве случаев так, чтобы осуществить их параллельное перемещение (рис. 2.15). Привод механизма схвата чаще всего делается пневматическим, но существуют также электрические и гидравлические приводы схвата. Существуют схваты с гибкими надувными пальцами, мягко охватывающими предмет.

Рис. 2.15. Механический схват

Часто роботу придают набор сменных схватов. Существуют системы автоматической смены схватов по определенной программе, если это требуется по ходу технологического процесса.

Из специальных устройств, помещаемых в кисть робота, упомянем клещи для точечной сварки, горелку для дуговой сварки, распылитель для окрашивания, державки для различных инструментов при выполнении сверления, полирования, завертывания винтов и гаек и пр.

Поскольку программный робот (робот первого поколения) требует строго определенной технологической обстановки, то надо позаботиться, прежде всего, об упорядочении подачи роботу деталей. Для этого в зависимости от характера деталей существуют различные устройства. Широко применяются вибробункеры, где с помощью вибраций достигается как перемещение, так и установление правильной ориентации деталей для взятия. Аналогичный эффект получается и с помощью специальных магнитных систем. Применяются магазины, заполняемые большим количеством деталей в виде вертикальной стопки. Детали опускаются под действием собственного веса в то место, где их берет робот. Палеты, т. е. коробки с гнездами, наподобие всем известной тары для куриных яиц, также используются для упорядоченной подачи деталей роботу. В последнем случае, в отличие от остальных, робот берет деталь не с одного и того же места, а последовательно из всех гнезд, что тоже легко программируется. Робот может после обработки каждой детали снова упорядоченно их складывать по гнездам другой (пустой) палеты для дальнейшей технологической операции без участия людей.

Промышленные роботы функционируют обычно в составе роботизированного технологического комплекса (РТК). Поэтому коснемся принципов построения РТК для различных технологических процессов.

По своим масштабам различаются два вида РТК. Первый - РТК, состоящий из робота и одной единицы основного технологического оборудования (станка, пресса, литейной машины). Это роботизированная технологическая ячейка или позиция. Второй вид - РТК, включающий роботы и две-три единицы основного технологического оборудования. Это роботизированный технологический участок.

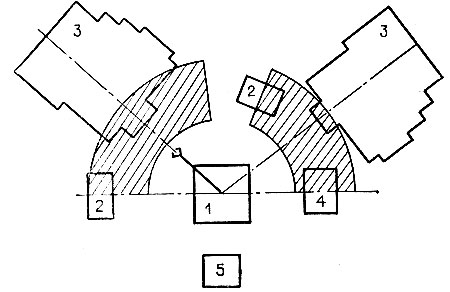

Рис. 2.16. Схема роботизированного технологического комплекса с пневматическим роботом и двумя прессами (1 - робот; 2 - подающее устройство; 3 - пресс; 4 - тара для отштампованных деталей; 5 - система программного управления роботом)

В каждом РТК действия всех его составляющих должны быть синхронизированы и наилучшим образом организованы с точки зрения наибольшей производительности и высокого качества продукции. Эти задачи выполняет управляющая ЭВМ или комплекс ЭВМ и микропроцессоров. Наиболее типичным случаем является установка микропроцессоров на каждой единице оборудования при одной центральной ЭВМ. РТК с пневматическими цикловыми роботами не снабжают ЭВМ. На рис. 2.16 показана схема РТК с пневматическим роботом, обслуживающим два штамповочных пресса.

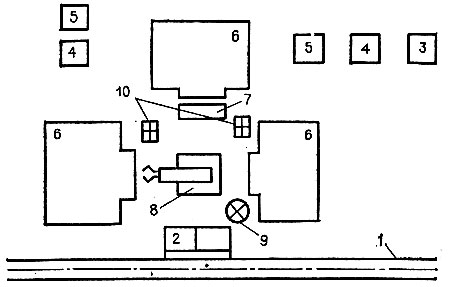

Электромеханические (или электрогидравлические) роботы, управляемые от ЭВМ, удобны для организации РТК на участках станков с ЧПУ (числовым программным управлением). Пример схемы такого РТК показан на рис. 2.17.

Рис. 2.17. Схема роботизированного технологического комплекса механической обработки на станках с ЧПУ (1 - автоматизированная транспортно-складская система; '2 - приемный стол; 3 - система программного управления роботом; 4 - устройство управления РТК; 5 - устройство программного управления станком; 6 - станок; 7 - кантователь-ориентатор; 8 - робот; 9 - магазин схватов; 10 - промежуточная тара)

Существуют также РТК для сборочно-сварочных операций, литья под давлением, кузнечных работ, термической обработки и т. п.

Роботизированные технологические комплексы становятся теперь нижним звеном (модулем) в создании гибких производственных систем (см. §5.1) с иерархически построенной сетью управляющих ЭВМ и информационных систем в разных масштабах (вплоть до завода в целом).

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'