Глава 3. Автоматизация проектирования робототехнических систем и их математическое обеспечение

§ 3.1. Автоматизированное проектирование промышленных роботов

Проектирование новых машин с учетом их функционирования в сложных совокупностях с другими техническими средствами, средой и с человеком требует в современных условиях большого коллектива квалифицированных специалистов. Процесс проектирования и разработки конструкторской документации занимает много времени, что недопустимо в условиях ускорения технического прогресса. При длительном проектировании результаты его нередко устаревают, подлежат модернизации, доработкам и т. п. В связи с этим приобретает важнейшее значение создание и широкое использование систем автоматизированного проектирования. Опыт показывает, что с использованием таких систем сроки проектирования и разработки конструкторской документации сокращаются в пять - десять раз. При этом важно, что база данных для автоматизированного проектирования может обобщать весь опыт данной отрасли. Система позволяет быстро просматривать и оценивать много вариантов. В итоге качество проекта и конструкции неизмеримо повышается.

Проектировщик и конструктор в такой системе работают в диалоговом режиме с ЭВМ, используя комплекс аппаратных и программных средств. Вся расчетная и чертежная работа полностью автоматизируется. Следовательно, наряду с ускорением сроков и повышением качества существенно сокращается персонал проектных и конструкторских подразделений. Остается лишь необходимый минимум творческих работников, которые во взаимодействии с ЭВМ решают все задачи по созданию новых машин.

Процесс автоматизированного проектирования, правильно подготовленный, исключает индивидуальные ошибки проектировщиков и конструкторов, непродуманность конструкции и обеспечивает учет не только прошлого опыта, но и новых тенденций развития данной области техники.

Процесс проектирования в автоматизированной системе может сочетаться с математическим моделированием функционирования создаваемой машины, что обусловит выявление и исправление основных ее свойств и характеристик еще на этапе проектирования, что представляется весьма важным для практики.

После этих общих замечаний перейдем к интересующему нас предмету.

Проектирование промышленных роботов представляет собой весьма многостороннюю проблему. Прежде всего должны быть учтены требования применения проектируемого робота к определенному классу технологических операций. Существуют роботы достаточно универсального характера, но в пределах некоторого диапазона грузоподъемности, скоростей движения руки, формы и размеров рабочего пространства. Это роботы для всевозможных произвольных по формам траекторий ручных операций. Существуют более специализированные роботы, но с достаточно широкими возможностями применения (например, для окрасочных или сварочных работ). Наконец, существуют роботы для узкоспециализированных операций при широкомасштабном применении (например, для штамповки, сборки часовых механизмов).

Отсюда вытекают различные требования к количеству и характеру степеней подвижности робота. Должны быть выбраны тип приводов, кинематическая схема манипулятора проектируемого робота и его общая конструктивная компоновка - по условиям и требованиям эксплуатации.

Должен быть решен вопрос о принципах управления движением руки (или рук) робота, составе системы управления, необходимости ЭВМ в контуре управления, типе операционной системы и программного обеспечения, наличии или отсутствии средств очувствления, общей компоновке схем и блоков системы управления.

При решении всех этих вопросов надо иметь в виду, что робот будет функционировать в составе некоторого роботизированного технологического комплекса (РКТ) и должен иметь, следовательно, наиболее эффективные взаимосвязи с остальными агрегатами, входящими в РТК, а также с общей информационно-управляющей системой комплекса.

С этой точки зрения возникают две задачи. Во-первых, надо задать определенный тип технологического процесса, для которого предназначен данный робот. Во-вторых, нужно обеспечить достаточную универсальность проектируемого робота, чтобы такой же робот мог действовать в составе и других аналогичных РТК.

Отсюда следует, что проектирование промышленного робота требует системного подхода. В самом деле, мы имеем здесь систему, состоящую из многих конкретных подсистем и компонент. С одной стороны, робототехническая система расчленяется на компоненты, каждая из которых подлежит конкретному проектированию, имеет свои принципы функционирования как законченное самостоятельное техническое устройство. С другой стороны, все эти компоненты, будучи объединены в робототехнический комплекс, работают не каждая по отдельности, а совместно как единая сложная логико-динамическая система. Ее свойства зависят, конечно, от входящих в нее устройств, но в целом система приобретает совершенно новые качества и законы функционирования, не присущие ее составным частям по отдельности.

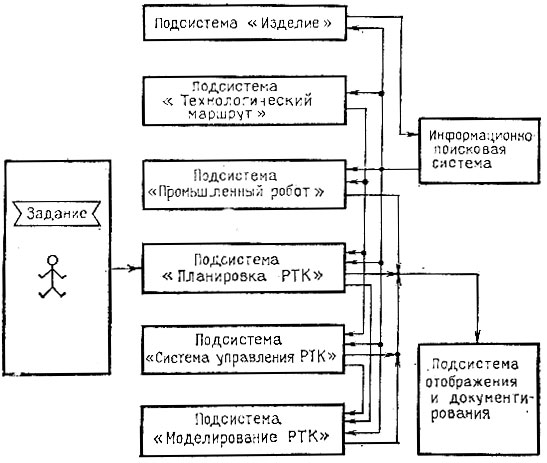

Рис. 3.1. Схема системного автоматизированного проектирования

Поэтому процесс проектирования робототехнической системы распадается на ряд процессов: системное проектирование комплекса с определением требований к его подсистемам; системное проектирование каждой подсистемы с определением требований к ее компонентам (рис. 3.1); проектирование каждой компоненты как технического устройства, удовлетворяющего по своим логическим или динамическим свойствам определенным выше требованиям. Компоненты подсистем могут быть как непрерывными, так и дискретными (информационные, вычислительные, управляющие устройства, приводы, механические конструкции, технологическая оснастка).

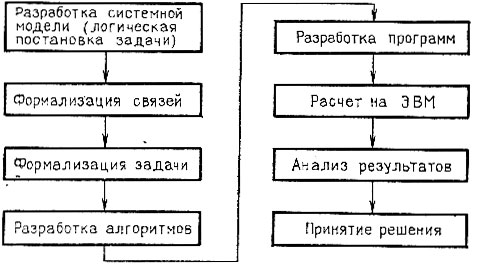

Исходным материалом для автоматизированного проектирования является формализация функционирования отдельных устройств, системы в целом и обслуживаемого ею технологического процесса. Следовательно, в основу проектирования закладываются соответствующие математические описания (математические модели) процессов и устройств и алгоритмы их функционирования. Математические модели дополняются эвристическими описаниями функционирования тех процессов, для которых не удается составить достаточно полной математической модели. Ставятся цели проектирования и формируются системные и прикладные программы проектирования. На рис. 3.2 показана последовательность автоматизированного проектирования.

Рис. 3.2. Схема последовательности автоматизированного проектирования

Система автоматизированного проектирования (САПР) включает в себя ЭВМ, графические и алфавитно-цифровые дисплеи и другие периферийные устройства, обеспечивающие наиболее эффективное взаимодействие (диалог) чело-века-проектировщика с ЭВМ. Кроме того, предусматривается вывод результатов проектирования на печать, графопостроитель и т. п.

ЭВМ в САПР играет центральную роль. Там сосредоточена база описаний и моделей процессов и устройств, необходимых технических данных и процедур. Каждый из элементов этой базы данных может быть вызван проектировщиком на экран дисплея, по его заданию комбинироваться с другими и подвергаться исправлениям.

ЭВМ освобождает проектировщика от рутинных видов работ и предоставляет возможности творческой работы в диалоговом (интерактивном) режиме, освобождает его от большого объема различной документации, проведения громоздких вычислений, дает возможность просмотра большого количества вариантов в процессе проектирования. Все это значительно улучшает качество разработки проектов, облегчает системный анализ и оптимизацию процессов и технологических устройств во всех их взаимосвязях.

К этому надо добавить, что в процесс автоматизированного проектирования и в исходную базу данных (а теперь появляются еще более содержательные базы знаний) вводится коллективный опыт проектных и конструкторских организаций с использованием многих вариантов типовых решений с возможностью их модернизации. При этом по сравнению с традиционными методами проектирования устраняется субъективизм оценки различных вариантов, недостаточность учета взаимосвязей, невозможность многоплановой оптимизации.

Однако при всем этом главная роль в принятии решений и окончательном завершении результатов проектирования остается за человеком. ЭВМ и вся техника САПР эффективно помогают ему. Человек, используя диалоговый режим с ЭВМ, сам ведет задачу проектирования к поставленной цели.

Система автоматизированного проектирования - организационно-техническая (человеко-машинная) система. В ней объединены средства методического, организационного, информационного, программного и технического обеспечения. Принцип построения системы блочно-модульный (например, блок кинематического анализа, модуль прочностного расчета, блок построения и исследования динамических характеристик и т. п.). При решении этих задач важно соблюсти единую основу информационного обеспечения по языку описания (проблемно-ориентированному) и по технике пользования. Организационно система строится по иерархическому принципу.

Процесс проектирования ведется путем последовательных приближений с целью постепенной отработки (при наглядном изображении на дисплеях) всех схемных и конструктивных решений и характеристик проектируемых объектов.

Проектирование промышленных роботов включает следующие процедуры: выбор кинематической схемы манипуляционной системы с учетом особенностей технологического процесса и возможности размещения оборудования на производственных площадях; составление динамических уравнений механической системы робота и его приводов; формулировка ограничений на систему; расчет основных параметров манипуляционной системы; разработка системы управления; определение схемных решений электронной аппаратуры; выбор и компоновка информационных устройств робота; оптимизация основных характеристик и компоновка общей схемы промышленного робота.

Многие из этих процедур могут выполняться в самостоятельных САПР с учетом необходимых взаимосвязей и соответствующих исходных данных. Например, могут быть САПР механической части робота (кинематика, динамика, схемы звеньев, сочленений, схватов), САПР приводов робота (выбор типа привода, структуры, управления, корректирующих устройств, расчет динамических характеристик), САПР информационно-управляющей системы робота во взаимодействии с РТК, САПР размещения робота в РТК с определением и анализом рабочего пространства и функционирования робота в технологическом процессе и т. п. Каждая из этих САПР связана с остальными по исходным данным и должна быть согласована с САПР общего проектирования робота и РТК. При этом должны быть предусмотрены, как уже говорилось, дополнительные требования более широких возможностей использования проектируемого робота для предполагаемых других РТК.

Рассмотрим коротко процесс автоматизированного проектирования кинематической схемы манипулятора промышленного робота, оценки функциональных его возможностей в рабочем пространстве и определения целесообразного места установки робота в РТК.

Рабочее пространство представляет собой пространство, в котором может находиться исполнительное устройство промышленного робота при его функционировании.

Возникают задачи, во-первых, анализа функциональных возможностей манипулятора при различных условиях его размещения среди технологического оборудования с учетом применения данного робота для выполнения различных технологических операций, а во-вторых, синтеза новых кинематических схем манипулятора и формирования допустимых компоновок оборудования для получения желаемого рабочего пространства.

В ЭВМ САПР должны быть математически смоделированы возможные типовые схемы и геометрия функциональных возможностей манипуляторов, формализованно введены различные типы ограничений и препятствий, просчитаны варианты кинематических схем, размеров длин звеньев и характеристик их взаимных перемещений в различных системах координат.

Методы автоматизированного проектирования различаются:

- для манипуляторов без избыточных степеней подвижности (например, не более шести степеней свободы в пространстве или трех - на плоскости)

- для манипуляторов с избыточным числом степеней подвижности (более указанных).

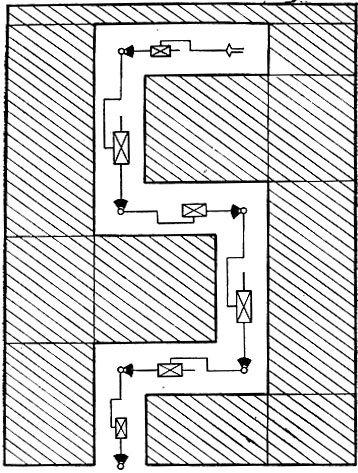

Последние применяются, например, при действиях робота в пространстве между препятствиями (рис. 3.3) или в полостях объектов, когда требуется многообразно "изгибать" манипулятор. Условимся для краткости в дальнейшем манипуляторы первого класса называть безызбыточными, а второго - избыточными.

Рис. 3.3. Использование манипулятора с избыточным числом степеней подвижности

В основу моделирования функциональных возможностей безызбыточных манипуляторов закладывается решение так называемой обратной кинематической задачи. Под этим понимается отыскание обобщенных координат звеньев манипулятора по заданным координатам его концевого звена.

Процесс решения задачи следующий. Назначаются конечная совокупность точек в предполагаемом рабочем пространстве и конечная совокупность угловых положений концевого звена в каждой точке. Для каждой совокупности таких данных решается обратная кинематическая задача и определяются все конфигурации звеньев манипулятора. Для всех конфигураций ищутся точки пересечения звеньев манипулятора с препятствиями. Выделяется совокупность конфигураций, не имеющих таких точек пересечения. При этом достаточно сложным является наглядное графическое пространственное изображение результатов для проектировщика, особенно совокупность угловых положений концевого звена (схвата) в каждой точке рабочего пространства.

Для решения задачи синтеза необходим поиск элементов множества кинематических схем, удовлетворяющих геометрическим условиям задачи обслуживания РТК без соприкосновения с препятствиями. ЭВМ, синтезируя множество схем, выбирает из них и представляет на экране дисплея те, которые удовлетворяют заданным оператором-проектировщиком критериям. В настоящее время разработаны формализованный метод и прикладное программное обеспечение автоматизированного проектирования в таких задачах синтеза. Работа ведется в диалоговом режиме, и окончательное решение принимает человек после поэтапной интерактивной процедуры работы с ЭВМ.

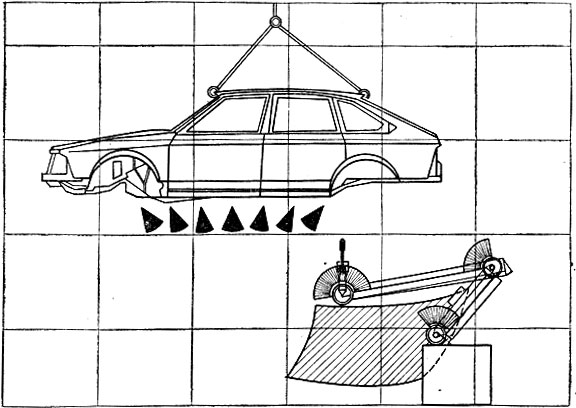

Рис. 3.4. Определение зоны установки центра основания сварочного робота и секторов возможных угловых перемещений звеньев робота и сварочной головки

С решением этой задачи сопрягается в той же САПР задача построения зоны возможной установки манипулятора среди технологического оборудования с учетом конструктивных ограничений на допустимые движения (повороты) в сочленениях звеньев манипулятора. Все препятствия, которые манипулятор должен огибать в процессе работы, моделируются в виде простых геометрических объемных тел или плоских фигур. На рис. 3.4 представлен результат автоматизированного с помощью ЭВМ определения зоны возможной установки центра основания сварочного робота (косая штриховка). В сочленениях робота показаны "веера" допустимых поворотов звеньев робота, а у объекта - секторы возможного расположения сварочного инструмента.

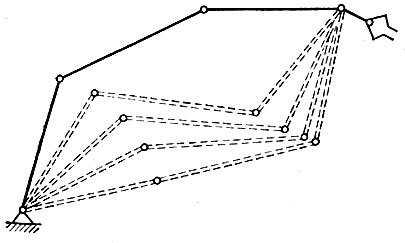

Для синтеза схем избыточных манипуляторов изложенный выше метод непосредственно применен быть не может, так как некоторому фиксированному положению схвата такого манипулятора может соответствовать множество конфигураций расположения его звеньев, как показано, например, для плоского случая на рис. 3.5.

Рис. 3.5. Множество конфигураций избыточного манипулятора на плоскости

В связи с этим применяется так называемый метод декомпозиции, когда рассматривается не весь манипулятор в целом, а последовательно его части, не обладающие избыточностью относительно точек сопряжения их с предыдущими частями. Разработан метод для однотипного решения задач для всех частей манипулятора последовательно, начиная с его концевого звена. Поэтому объем вычислений значительно возрастает с увеличением числа степеней подвижности манипулятора.

Выявленные манипуляционные возможности концевой части манипулятора относительно точки сопряжения с предыдущим звеном дополняются затем возможностями движений этой точки вместе с предыдущим звеном и т. д. В результате оказывается возможным спроектировать необходимые для данной технологической задачи произвольные сложные конфигурации состояний многозвенной манипуляционной системы робота с любым числом избыточных степеней подвижности. Реализация таких сложных конфигураций и движений должна осуществляться в спроектированном роботе соответствующей двигательной системой и программным обеспечением управляющей ЭВМ робота.

После выполнения всех задач проектирования промышленного робота, охарактеризованных выше, наступает процесс конструкторской разработки отдельных его устройств. Для каждого из этих устройств создается своя система автоматизации разработки конструкции с базой данных, содержащей типовые детали и узлы, уже имеющиеся в отрасли, а также необходимые извлечения из общегосударственных и отраслевых стандартов и нормалей, типовые расчеты деталей и узлов и т. д.

Исходные данные для разработки механических конструкций, электрических и электронных схем, входящих в подсистемы создаваемого робота, основываются на результатах автоматизированного проектирования робота, описанного выше. Общий проект робота обусловливает все взаимосвязи и характеристики входящих в него подсистем, узлов и деталей. Последние должны конструироваться в соответствии с этим так, чтобы полученный в результате комплекс обладал заданными свойствами функционирования как единой сложной динамической, программно управляемой, быстро переналаживаемой системы, хорошо сочетающейся с оборудованием, с которым она взаимодействует, и с верхними уровнями контроля и управления.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'