§ 3.2. Автоматизированное проектирование систем управления роботами

Рассмотрим один из вариантов системы автоматизированного проектирования (САПР) электромеханического робота со следящими по замкнутой схеме приводами и электронными управляющими устройствами, связанными с микроЭВМ. Манипулятор имеет шесть степеней подвижности (рис. 3.6), обеспечивающих перемещение концевой точки манипулятора по трем координатам положения и ориентацию концевого звена (схвата) по трем угловым координатам. Хотя мы рассматриваем для конкретности электромеханический робот, аналогичная процедура может быть применена и к проектированию роботов других типов.

Рис. 3.6. Универсальный электромеханический манипулятор

Кроме того, в этом параграфе будет рассмотрена автоматизация разработки алгоритмов управления и программного обеспечения для систем управления роботами любого назначения. Для этой цели создаются инструментальные машинные комплексы, один из вариантов которых будет описан в конце данного параграфа.

Процесс автоматизированного проектирования системы управления электромеханическим роботом распадается на следующие этапы:

- проектирование отдельных каналов электромеханической части со следящим приводом в каждом из них;

- анализ динамики манипулятора и коррекция его системы управления с учетом взаимосвязей каналов в процессе рабочих движений;

- проектирование электронной части системы управления роботом;

- проектирование устройств внешних связей системы управления роботом (со средствами очувствления обслуживаемым технологическим оборудованием, ЭВМ верхнего уровня управления РТК и т. п.).

Для обеспечения работы САПР разработан комплекс программных и технических средств. Используются ЭВМ графические и алфавитно-цифровые дисплеи. Составлены необходимая база данных, алгоритмическое и программное обеспечение.

На первом этапе система автоматизированного проектирования отдельного канала управления манипулятором позволяет осуществлять с помощью графического дисплея в режиме диалога построение и редактирование различных структурных схем, построение расчетной модели системы управления, временной и частотный анализ системы в различных вариантах для удовлетворения заданным требованиям, математическое моделирование динамики движения по данному каналу манипулятора, оптимизацию при выборе параметров системы по заданным критериям качества ее работы. Исходная информация для проектирования системы управления: задание кинематических и инерционных характеристик механизма и режимов движения, которые необходимо осуществлять в процессе эксплуатации данного робота.

Для выбора и построения структурных схем системы управления в каждом канале со следящим приводом имеется библиотека из 60 типовых блоков - линейных, нелинейных, логических, функциональных и др. Возможности комплекса допускают, если понадобится, наращивание библиотеки любыми другими блоками. Каждый блок вводится в процесс проектирования своим кодовым номером. Этим обеспечивается простота входного языка САПР.

Оператор-проектировщик, используя графический и цифровой дисплеи, получает на них, кроме результатов проектирования еще "подсказки" в виде справочной таблицы, высокая эффективность процесса проектирования обеспечивается комплексом программных средств. Заметим что такая система хорошо применима не только в роботах, но и для автоматизированного проектирования следящих систем в других областях техники.

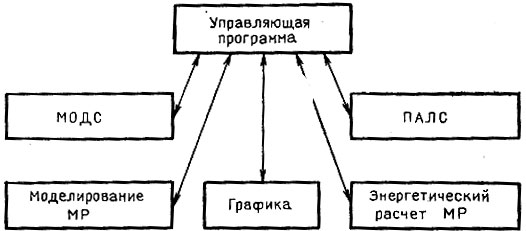

На рис. 3.7 показана схема имеющегося в данной САПР комплекса пакетов программ, взаимодействующих с управляющей программой. Пакеты МОДСи ПАЛС предназначены для описанного выше решения задач анализа и синтеза линейных и нелинейных систем управления манипулятором робота, в том числе с учетом случайных входных воздействий. Благодаря простому входному языку и обширной, допускающей развитие библиотеке типовых блоков с использованием пакетов МОДС и ПАЛС может быть достаточно просто закодирована, исследована и в диалоговом режиме синтезирована практически любая система управления манипулятором со следящими приводами, обратными связями и корректирующими устройствами, удовлетворяющая заданным требованиям качества функционирования.

Рис. 3.7. Схема комплекса пакетов программ системы автоматизированного проектирования (МОДС - пакет программ для моделирования и оптимизации динамических систем; ПАЛС - пакет программ для анализа линейных систем; MP - манипуляционный робот)

С помощью пакета программ моделирования MP (см. рис. 3.7) определяются скорости и ускорения движения, а также положение манипулятора в пространстве в зависимости от действия управляющих моментов и сил, развиваемых приводными устройствами. При моделировании манипуляционного робота с помощью такого комплекса программ необходимо, чтобы приводные устройства были представлены структурными схемами, закодированными на том же простом языке, что и структурные схемы в ПАЛС и МОДС.

Для описания кинематической цепи на входном языке в библиотеку типовых блоков включены три специальных:

- "основание MP" - задание параметров ориентации основания и числа звеньев манипулятора;

- "звено MP" - задание инерционных и кинематических характеристик звена и параметров его ориентации;

- "координаты звена MP" - расчет координат, скоростей и ускорений каждого звена.

С помощью этих блоков достаточно просто формируется задание на моделирование манипуляционного робота.

Пакет программ энергетического расчета (рис. 3.7) вводится в общую систему потому, что при проектировании любого робота прежде всего требуется обеспечить достаточные энергетические возможности приводов всех степеней подвижности при минимальных их весах и габаритах. Этот пакет программ позволяет за короткое время выполнить энергетический расчет при любом расположении манипулятора в пространстве.

Результаты вычислений на всех этапах проектирования выводятся на графический дисплей (пакет "Графика" на рис. 3.7), на котором оператором-проектировщиком могут быть просмотрены одновременно до шести графиков в различных системах координат, с помощью светового пера определены координаты точек и т. д. При этом в каждом варианте в нижней части экрана высвечиваются "подсказки" в виде справочной таблицы.

При диалоговой работе оператор-проектировщик может выводить на экран текст с алфавитно-цифровой клавиатуры и считывать его в основную память. Наряду с графической информацией на экран выводятся сообщения об ошибках и числовая информация, содержащая сведения о методе и шаге интегрирования, значения параметров и критериев при оптимизации, характеристики устойчивости систем и т. д. Все необходимые данные могут быть также выведены на печать либо на графопостроитель.

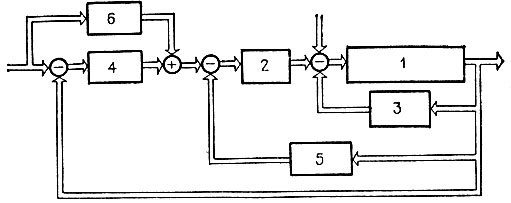

На втором этапе проектирования систем управления роботами используется комплекс автоматизированного анализа и коррекции системы управления манипулятором при любом числе степеней свободы его движений с учетом динамики и взаимосвязей многозвенного механизма этого манипулятора. В основе лежит математическая модель системы (рис. 3.8), описываемая матричными уравнениями высокой размерности. Эти уравнения характеризуют динамику многозвенного механизма 1, электромеханической части следящих приводов 2 и 3, а также последовательных 4 и параллельных 5 корректирующих устройств и устройств коррекции по управляющим воздействиям 6. Эту схему надо понимать так, что в ней изображена условно вся совокупность шести каналов управления следящих приводов, причем имеются в виду не только корректирующие цепи каждого канала, но и перекрестные связи между ними.

Рис. 3.8. Математическая модель манипуляционного механизма робота (1 - модель динамики многозвенного механизма; 2 и 3 - следящие приводы; 4 - последовательные корректирующие устройства; 5 - параллельные корректирующие устройства; 6 - устройство коррекции по управляющим воздействиям)

Проектирование ведется на базе специально разработанных и введенных в расчет новых так называемых параметрических спектральных характеристик многосвязной системы. Процедура синтеза этой системы предполагает, что на первом этапе уже проведено проектирование следящих приводов отдельных каналов. Однако практика показывает, что, с одной стороны, синтез отдельных следящих систем (первый этап) может привести к неудовлетворительной динамике системы из-за взаимозависимости движений по всем каналам, а с другой стороны, стремление обеспечить требуемые динамические качества многосвязной системы в целом может привести к потере устойчивости отдельных каналов. Поэтому на втором этапе проектирования возникает оптимизационная задача, которая может быть решена методами нелинейного программирования на ЭВМ. Это и положено в основу разработанной системы автоматизированного проектирования на втором этапе.

На третьем этапе осуществляется проектирование электронной части системы управления для каждого следящего привода. Особо следует остановиться на проектировании цифровых блоков манипуляционного робота и автоматическом программировании входящих в них ЭВМ и микропроцессорных устройств.

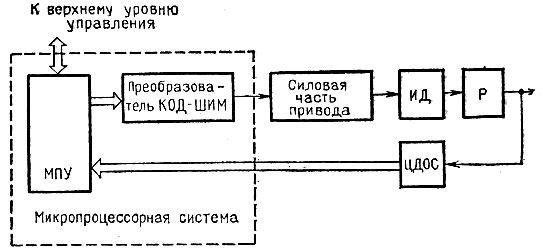

Для обеспечения работы в реальном масштабе времени такой многоканальной системы, как очувствленный манипуляционный робот, при все возрастающих требованиях к его функционированию и техническим характеристикам нужно строить вычислительные системы с распределенной структурой и параллельной организацией вычислительных процессов, применять многомикропроцессорные системы и цифровые следящие приводы (ЦСП) с микропроцессорным управлением. На рис. 3.9 показан один канал со своим микропроцессорным устройством, исполнительным электродвигателем с редуктором и цифровым датчиком обратной связи.

Рис. 3.9. Схема одного канала многомикропроцессорной системы управления (МПУ - микропроцессорное устройство; ИД - исполнительный электродвигатель; Р - редуктор; ЦДОС - цифровой датчик обратной связи; ШИМ - широтно-импульсная модуляция)

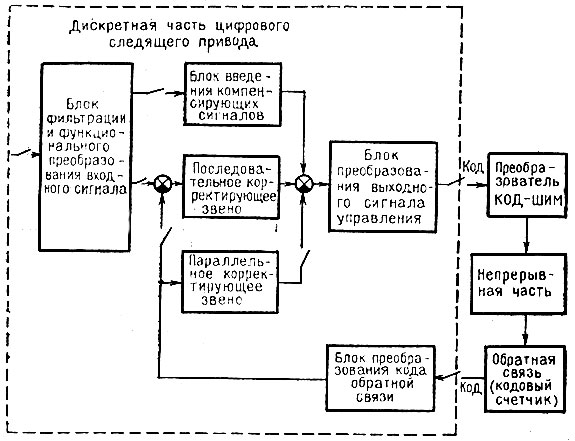

При этом типовая функциональная структура цифрового следящего привода в соответствии с изложенным выше описанием его проектирования в своей дискретной вычислительно-управляющей части содержит необходимые преобразующие и корректирующие блоки (рис. 3.10).

Рис. 3.10. Структура цифрового следящего привода

Программирование таких систем является сложной трудоемкой задачей. Поэтому создаются системы автоматизированного программирования всех блоков дискретной цифровой части системы управления роботом с учетом особенностей управляющих микроЭВМ и микропроцессоров.

Система автоматизации программирования имеет иерархическую структуру и использует стандартное математическое обеспечение операционной системы, на базе которого создаются специализированные управляющие программы. Таким образом, организуется библиотека программ для всех функциональных блоков, а затем и основная рабочая управляющая программа в реальном масштабе времени, которая устанавливает необходимые структурные связи между выбранными из библиотеки подпрограммами функциональных модулей.

Электронная часть системы управления роботом вместе с микроЭВМ и усилительными блоками приводов обычно помещается в отдельной стойке (рис. 3.11). На "входе" этой же стойки (иногда вне ее) необходимо помещать устройства связи со средствами очувствления (если робот адаптивный), а также устройства ввода сигналов о состоянии обслуживаемого технологического оборудования и команд от ЭВМ верх него уровня РТК. На "выходе" же стоики, кроме формирования управляющих сигналов на приводы робота, надо осуществлять посылку необходимых сигналов в системы управления обслуживаемого роботом технологического оборудования, а также информационных сигналов о состоянии и действиях всей системы в целом - в ЭВМ верхнего уровня управления РТК. В разраборке этих вопросов заключается упоминавшийся выше четвертый этап проектирования системы управления промышленным роботом.

Рис. 3.11. Стойка электронной части системы управления 'Сфера-36'

Перейдем теперь к решению задачи автоматизации формирования и отработки алгоритмов управления и программного обеспечения робототехнических систем.

В настоящее время круг задач, которые могут выполнять роботы, становится все шире, при этом сами задачи становятся разнообразнее и сложнее. Несмотря на усилия, направленные разработчиками программного обеспечения робототехнических систем на упрощение способов общения с роботами, разработка алгоритмов управления и программирования робота (особенно адаптивного) становится делом непростым, требующим не столько высокой квалификации человека-оператора, сколько сравнительно больших (на этапе разработки) вычислительных мощностей. В связи с этим особое значение приобретают инструментальные машинные комплексы, которые, помимо исследовательских шинные комплексы, которые, помимо функций, выполняют еще функции подготовки и отладки алгоритмов управления и программ для робототехнических систем. Такие комплексы должны устанавливаться в проектирующих подразделениях промышленных организаций и в научно-исследовательских лабораториях.

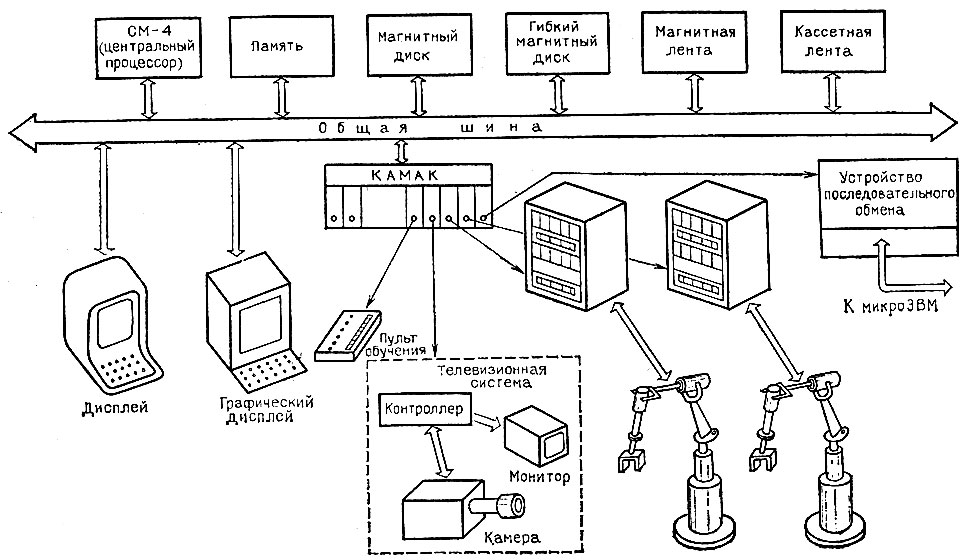

Изложим кратко описание архитектуры инструментального машинного комплекса, схема которого приведена на рис. 3.12, и покажем его возможности.

Рис. 3.12. Схема инструментального машинного комплекса

Центральной управляющей мини-ЭВМ СМ-4 (может быть установлена и более мощная цифровая ЭВМ) придается следующий набор устройств, обеспечивающих выполнение основных функций:

- блок памяти;

- накопители на магнитных дисках;

- накопители на гибких магнитных дисках;

- накопители на магнитной ленте;

- накопители на кассетной магнитной ленте;

- алфавитно-цифровой дисплей;

- графический дисплей;

- аппаратура, связывающая нестандартные устройства с центральной мини-ЭВМ;

- телевизионная система, включающая микроэлектронный контроллер, монитор и камеру;

- пульт обучения;

- стойки управления;

- исполнительный механизм.

На рис. 3.13 представлен фрагмент реализации комплекса.

Рис. 3.13. Фрагмент реализации комплекса

Исполнительным механизмом комплекса может быть любой промышленный робот. В данном примере таковым является манипуляционный робот "УЭМ-5" содержащий электромеханический манипулятор антропоморфного типа с шестью степенями подвижности плюс подвижность схвата. Он позволяет реализовать как простые технологические операции (например, транспортные движения деталей у станков), так и более сложные (сборочные операции операции сварки и окраски).

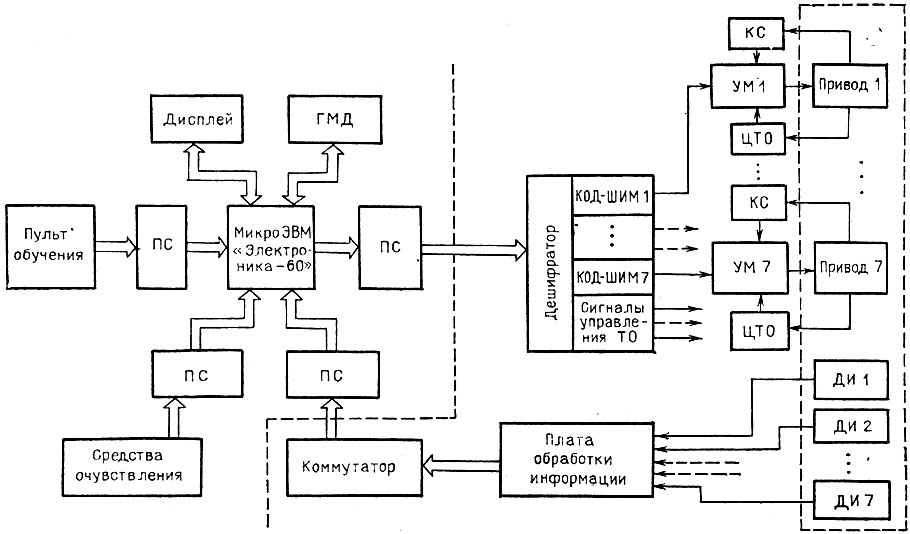

Система управления роботом включает блок из шести цифровых следящих приводов. В него входят платы согласования, платы преобразователей КОД-ШИМ, усилители мощности и платы обработки сигналов от цифровых импульсных датчиков, используемых в качестве датчиков обратной связи (рис. 3.14). Наличие в усилителе мощности цифровой схемы токоограничения позволяет существенно расширить диапазон мощностей применяемых двигателей (от единиц до сотен ватт).

Рис. 3.14. Схема цифровой системы управления электромеханическим роботом (ПС - плата согласования; ГМД - гибкие магнитные диски; КС - корректирующая сила; УМ - усилитель мощности; ЦТО - цифровая схема токоограничения; ДИ - датчик импульсный)

Центральная мини-ЭВМ представляет собой верхний уровень структуры инструментального машинного комплекса. На нижестоящем уровне помещается микроЭВМ "Электроника-60". Комплекс может включать две такие машины с двумя объектами управления, например робот и технологический агрегат, или два робота. Алгоритмы и программы могут здесь отрабатываться с учетом совместной деятельности двух этих объектов. Все машины связываются в общую сеть с помощью системы КАМАК.

Если увеличить возможности ЭВМ верхнего уровня и периферии, то на таком инструментальном комплексе можно формировать и отлаживать программное обеспечение для системы группового управления несколькими роботами с технологическими агрегатами, когда на нижестоящем уровне помещается несколько микроЭВМ, объединенных системой КАМАК в общую сеть.

Через ячейки системы КАМАК к комплексу присоединяются различные внешние устройства, а именно информационные датчики, в том числе средства очувствления для адаптивных роботов в натуральном исполнении, а также манипуляторы и управляемые агрегаты в натуральном исполнении. Однако, чтобы в экспериментальной отработке алгоритмов и программ управления роботами, а особенно при совместных их действиях с технологическим оборудованием, не "гонять" много такие конструкции с механическим движением, имеется возможность моделировать их движение на графических дисплеях. На алфавитно-цифровой дисплей можно выводить различные характеристики получаемых результатов, а на графические дисплеи - изображение технологической операции и механических перемещений, в том числе и изменение конфигурации манипулятора робота в ходе технологического процесса. Это дает наглядное представление о качестве разрабатываемых алгоритмов и программного обеспечения на графических изображениях всех движений. Кроме того, для представления результатов могут использоваться графопостроитель и печать.

Программное Обеспечение работы самого машинного комплекса представляет собой специализированную систему, ядро которой построено на базе операционной системы реального времени и обеспечивает мультизадачный режим работы. Функции, выполняемые программным обеспечением комплекса, охватывают не только задачи программного обеспечения промышленных робототехнических систем, но и предоставляют человеку-оператору более широкие возможности в части формирования алгоритмов управления, отладки и тестирования рабочих программ, работы с внешними устройствами с использованием мощных средств операционной системы. В состав операционной системы входят, в частности, модули, обеспечивающие имитацию исполнения рабочей программы с помощью графического дисплея. Человек-оператор имеет возможность сформировать рабочую сцену на экране этого дисплея и проимитировать исполнение заданной технологической операции.

Телевизионная система технического зрения позволяет ввести в управляющую ЭВМ изображение рабочей сцены, которое впоследствии воспринимается и обрабатывается соответствующими модулями, входящими в состав программного обеспечения.

Разработан проблемно-ориентированный язык, представляющий собой язык низкого уровня, который позволяет программировать движение робота как на уровне элементарных операторов, так и на уровне макрооператоров, обеспечивающих сколь угодно сложную последовательность движений. Этот язык включает операторы следующих типов:

- элементарные операторы управления движением;

- операторы условной и безусловной передачи управления;

- арифметические операторы (преобразование данных);

- макросы (совокупность элементарных операторов, обеспечивающих определенный комплекс движений манипулятора).

Алгоритмы и программы, сформированные и отлаженные на описанном выше инструментальном машинном комплексе, подлежат передаче для исполнения на промышленном роботе с минимальной коррекцией для каждого конкретного типа робота. Передается это, например, с помощью магнитных дисков.

Создание аналогичных инструментальных комплексов с обновлением их технических средств и обеспечения является весьма актуальной задачей, так как математическое обеспечение (алгоритмическое и программное) в настоящее время стало одним из главных факторов успешного функционирования промышленных роботов и роботизированных технологических комплексов. В то же время их разработка требует применения достаточно мощных и компактных современных ЭВМ с богатой периферией.

Выше изложен один из вариантов таких комплексов, реально действующий. Существуют и другие специальные разработки по системам автоматизации процесса программирования и создания средств программного обеспечения различного назначения.

Ниже мы изложим вопросы математического обеспечения для достаточно развитых адаптивных робототехнических систем.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'