§ 5.3. Общий случай гибкой производственной системы

Рассмотрим задачу гибкой автоматизации производства в более общем случае, например в масштабе всего завода, фабрики, предприятия или самостоятельной группы цехов большого завода при наличии в этой группе своего конструкторского и технологического бюро, исследовательских подразделений, а также заготовительного производства и выпуска готовой продукции. Во всех этих случаях будем применять короткий термин "завод". Общий случай гибкой производственной системы имеет ряд новых особенностей.

Все цеха такого завода связаны друг с другом общей цепочкой производственных процессов. Все они должны иметь одинаково гибко переналаживаемую систему по всей переменной номенклатуре изделий, выпускаемых заводом. Об организации гибкой производственной системы с автоматизацией работы внутри каждого цеха мы уже говорили. Естественно возникает задача и гибкой автоматизации межцеховых взаимосвязей со строгой согласованностью всех сторон деятельности каждого цеха, от которого в той или иной мере зависит работа других цехов. Здесь речь идет о предварительном системном анализе комплекса вопросов с целью отыскания наилучшего решения этой задачи с точки зрения достижения одинаковой ритмичности хода всего производственного процесса, общей производительности, минимума персонала, надежности технологического оборудования и систем управления и других сторон эффективности работы завода в целом.

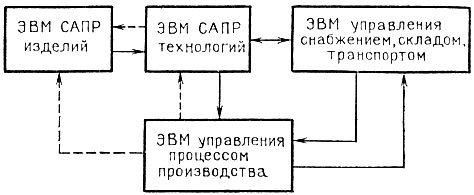

Но, кроме совокупности цехов, осуществляющих производство продукции, завод имеет другие подразделения. К ним относятся заводского масштаба склады готовой продукции, а также склады сырья, материалов, комплектующих изделий и полуфабрикатов, поступающих на завод с других предприятий. Имеются межцеховой транспорт, заготовительные и инструментальные цеха, контрольно-испытательные станции. Важными подразделениями завода являются проектно-конструкторские бюро, отделы технологической подготовки производства, планово-финансовые и многие другие. Достаточно высокая степень автоматизации работы должна коснуться деятельности всех подразделений завода в едином комплексе управления посредством сети ЭВМ (рис. 5.12) с оптимизацией всех взаимосвязей между подразделениями,

Рис. 5.12. Схема взаимосвязанных комплексов ЭВМ гибкого автоматазированного производства

Крупные задачи возникают при автоматизации работы больших складов, заводского транспорта, погрузочно-разгрузочных работ. Аналогичные вопросы мы уже обсуждали выше. Большие трудности встречаются часто при автоматизации процессов в заготовительных и инструментальных мехах, связанные с их специфическими особенностями.

Необходимо обратить особое внимание на проектно-конструкторские работы и технологическую подготовку производства. В этом комплексе работ чрезвычайно много рутинного человеческого труда, масса чертежных и вычислительных операций, необходимость кропотливого перебора очень большого числа ГОСТов и нормалей для получения наилучшего конструкторского или технологического решения. При гибкой автоматизации производства важнейшей задачей является конструирование изделий, содержащих наибольшее число однотипных деталей. Под однотипными здесь понимаются детали, обрабатываемые на одной и той же технологической линии с гибкой переналадкой (в основном по программному обеспечению), хотя детали эти могут в несколько различаться по размерам и форме.

К этой же категории задач относится и достижение наибольшей технологичности деталей и узлов с точки зрения удобства и единообразия их изготовления. Это же кажется и технологичности деталей с точки зрения наименьшей сложности процесса сборки их в узлы и готовые изделия с учетом специфики автоматического проведения сборки без участия человека. Тут имеет немаловажное значение и правильный выбор способов крепления деталей, которые были бы наиболее удобны для сборочных роботов.

Итак, анализируя деятельность завода с целью ее автоматизации, необходимо учитывать тесную органическую взаимосвязь не только производственных цехов, но также проектно-конструктовской работы и технологической подготовки в совокупности с самим процессом производства. При этом важно, чтобы конструктор и технолог глубоко вникали в те новые требования к конструкции изделия и технологии его изготовления, которые возникают в связи с исключением человека из непосредственного хода техно-логических процессов, т. е. при гибкой автоматизации и роботизации производства.

Переоборудование производственных цехов имеет, следовательно, обратное влияние на существенную модернизацию конструкторской работы и технологической подготовки, на модернизацию конструкторских нормалей, технологических приемов и требований. Вместе с тем необходимо и в этой области человеческой деятельности путем автоматизации с участием ЭВМ исключить рутинную часть труда, значительно ускорить процессы создания конструкций и технологической подготовки, а также сократить персонал, занятый в конструкторских и технологических бюро завода. Необходимо сильно сократить объем бумажной конструкторской и технологической документации.

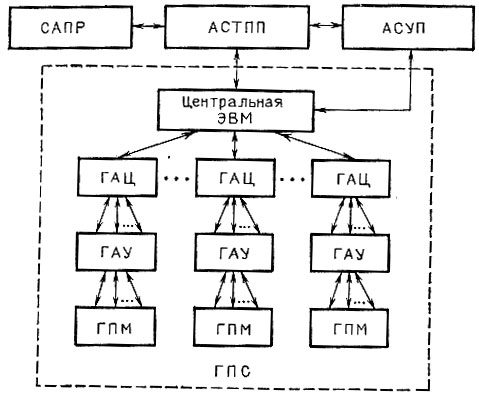

Рис. 5.13. Структура гибкой производственной системы в общем случае (САПР - система автоматизированного проектирования; АСТПП - автоматизированная система технологической подготовки производства; АСУП - автоматизированная система управления производством в масштабе завода; ГАЦ - гибкие автоматизированные цеха; ГАУ - гибкие автоматизированные участки и линии; ГПМ - гибкие производственные модули)

Решить эти проблемы призваны (рис. 5.13) системы автоматизированного проектирования (САПР) любого типа изделий и автоматизированные системы технологической подготовки производства (АСТПП). САПР и АСТПП могут меть различную степень автоматизации для выполнения различных задач. Человек выполняет здесь работу в диалоговом режиме с ЭВМ с помощью алфавитно-цифровых и графических дисплеев. В этих системах имеются банки данных по всем необходимым ГОСТам, нормалям, принятым на заводе правилам и требованиям, по исходным элементам и поступающим на завод материалам, полуфабрикатам и комплектующим изделиям, по имеющимся готовым конструкциям, схемам, технологическим решениям, которые рекомендуются к использованию, и т. д. Все это сопровождается числовыми и качественными техническими характеристиками.

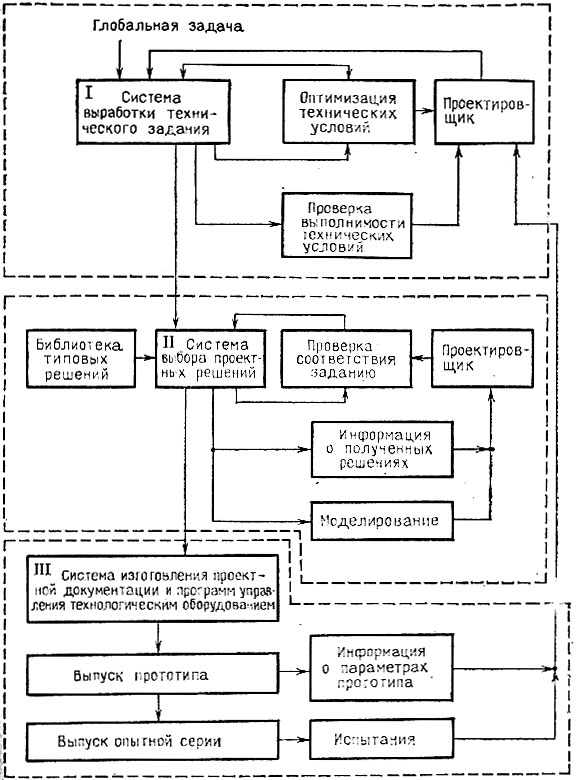

Системе автоматизированного проектирования (рис. 5.14) дается глобальная задача - спроектировать новый тип какой-либо машины. На первом этапе вступает в работу система выработки технического задания (I). Здесь проектировщик в диалоговом режиме с ЭВМ осуществляет оптимизацию технических условий, сопровождая это проверкой выполнимости вырабатываемых технических решении с точки зрения конкретного состояния и развития данной области техники и производственных возможностей определенной группы предприятий. Он производит соответствующую корректировку решений, выдаваемых ЭВМ на дисплеи. При корректировке он тоже просит машину помочь ему, дать необходимые сведения, просчитать варианты и т. п.

Рис. 5.14. Структура системы автоматизированного проектирования новой машины

По полученным техническим условиям проводится основная часть проектирования в автоматизированной системе выбора проектных решений (II). Проектировщик при составлении нового проекта использует библиотеку типовых решений, хранящихся в памяти ЭВМ. Совместно с ЭВМ на определенных шагах проектирования он производит проверку соответствия получаемых результатов заданиям. ЭВМ выдает проектировщику на дисплеи по его запросам информацию о полученных решениях, а проектировщик корректирует их, устанавливая окончательный вариант решения. Чтобы убедиться в том, что технические характеристики будущей машины по данному проекту получились в соответствии с заданными требованиями, целесообразно на этом этапе проводить с помощью ЭВМ математическое и полунатурное (с подключением к ЭВМ имеющихся реальных блоков, например приводных устройств) моделирования. Это может потребовать повторной коррекции проекта в диалоге с ЭВМ. Но зато уже будет уверенность в надлежащем качестве будущей машины еще до ее реального изготовления. Это важно для ускорения и удешевления последующих натурных испытаний и доработок.

В процессе автоматизированного проектирования человек может вызывать на экран дисплея по определенному коду или словесно с помощью клавишной машины любую справку или любой объект из имеющихся в памяти ЭВМ, может дать задание машине вычислить и изобразить графически желаемые характеристики проектируемой схемы или конструкции. В диалоговом режиме человек может провести на графическом дисплее весь процесс создания конструкции или схемы с заданными характеристиками, вызывая готовые элементы, соединяя их и корректируя, вводя, если требуется, новые. Результаты могут быть выведены на графопостроители в любом масштабе, машинные распечатки, а также в виде алгоритмов и программ, в том числе и на машинных носителях (диск, лента и пр.).

Эта завершающая часть процесса проектирования проводится в системе изготовления проектной документации и программ управления технологическим оборудованием (III, рис. 5.14). Здесь вступает в работу автоматизированная система технологической подготовки производства - пока еще опытного производства. Она, используя проектную документацию, вырабатывает на машинных носителях все программы, необходимые для изготовления деталей, сборки узлов и спроектированной машины в целом, а также подбора и, если надо, изготовления инструментов и оснастки (Штампов и пр.). Затем производится выпуск прототипа новой машины с получением информации о параметрах ее, а потом и выпуск опытной серии с последующими испытаниями.

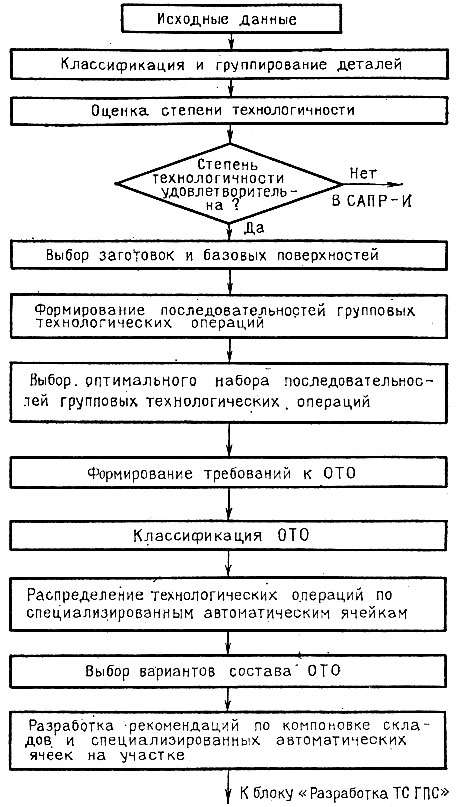

Для запуска в регулярное производство новой машины могут быть использованы все результаты САПР и АСТПП, полученные на предыдущем опытном этапе, но с более или менее существенной коррекцией, например, по схеме, показанной на рис. 5.15, где стрелка "в САПР-И" означает возврат разработки для коррекции в САПР. Указанная коррекция в качестве исходной базы, кроме заводских требований, использует результаты испытаний серии опытных изделий, а также опыт заводского изготовления этой экспериментальной серии. Для регулярного производства потребуется, конечно, более полная степень комплексной гибкой автоматизации всех этапов изготовления, контроля, сборки, транспортирования, складирования, управления и планирования.

Рис. 5.15. Схема автоматизированной подготовки производства (ОТО - основное технологическое оборудование; ТС - транспортная система)

Это потребует дополнительных разработок по реализации всех подсистем гибкого промышленного производства, если оно создается заново. В случае же наличия завода с гибким автоматизированным производством, выпускающим старые машины того же класса, что и спроектированная новая, потребуется лишь перестройка программного обеспечения и, может быть, замена некоторого минимального количества стандартных частей технологического оборудования. В последнее время появились станки со сменными унифицированными блоками специально для гибко перестраиваемого промышленного производства.

Разумеется, на создание систем автоматизированного проектирования изделий и технологии приходится затратить очень большой труд. Необходимы научный анализ и определение последовательности проектирования. Особенно большого труда требует создание банков данных, удовлетворяющих новым требованиям гибкого роботизированного производства и в то же время впитывающих в себя как положительный прошлый коллективный опыт конструкторов и технологов, так и новые перспективные развития элементной базы, материалов, схем и конструкций. Такие системы не только значительно ускоряют процесс проектирования, но и защищают от многих субъективных ошибок и просчетов по неопытности человека или приверженности его старым традициям. Здесь быстро могут быть вызваны на обозрение любые новинки, полезные в этой области. Но все это должно быть заранее заложено в банки данных. Нельзя надеяться на хорошую работу системы и человека в диалоге с этой системой, если не было хорошего комплектования банков данных. Их создание должно проводиться специальными квалифицированными коллективами для каждой отрасли промышленности и типа предприятий по уже разработанным общим принципам с последующими конкретными дополнениями, определяемыми спецификой каждого предприятия.

То же самое касается системного программирования и пакетов прикладных программ, которые предприятия могут получать из имеющихся теперь в каждой отрасли центров, где различные "программные продукты", составляемые квалифицированными коллективами, собираются, хранятся и предоставляются для пользования. Это касается вопросов программного обеспечения как систем автоматизированного проектирования, так и всех информационно-управляющих систем, содержащих ЭВМ, во всех звеньях снизу доверху. Это важно потому, что разработка алгоритмического и программного обеспечения является весьма трудоемкой работой. Поэтому должны быть созданы также и системы автоматизации разработки программного обеспечения для гибких производственных систем.

Итак, в общем случае гибкой автоматизированной производственной системы получается единая цепь крупных комплексов, содержащих локальные сети ЭВМ, начиная от САПР изделий и технологии, гибких цеховых производственных систем вплоть до выпуска продукции. Все звенья этой цепи, как было видно выше, тесно взаимосвязаны в единый слаженный организм.

В такой системе действительно может быть сильно уменьшен объем бумажной документации, так как, во-первых, большинство "бумажных" операций выполняют теперь ЭВМ, а во-вторых, программы производства изделий могут из автоматизированной системы технологической подготовки производства, как продукт ЭВМ этой системы, передаваться в цеха непосредственно в виде машинных носителей (ленты, диски и пр.) для ЭВМ, управляющих ходом технологических процессов. Часть бумажной документации может сохраниться в минимальном объеме лишь для наглядного представления о продукции у диспетчеров, наладчиков, контролеров.

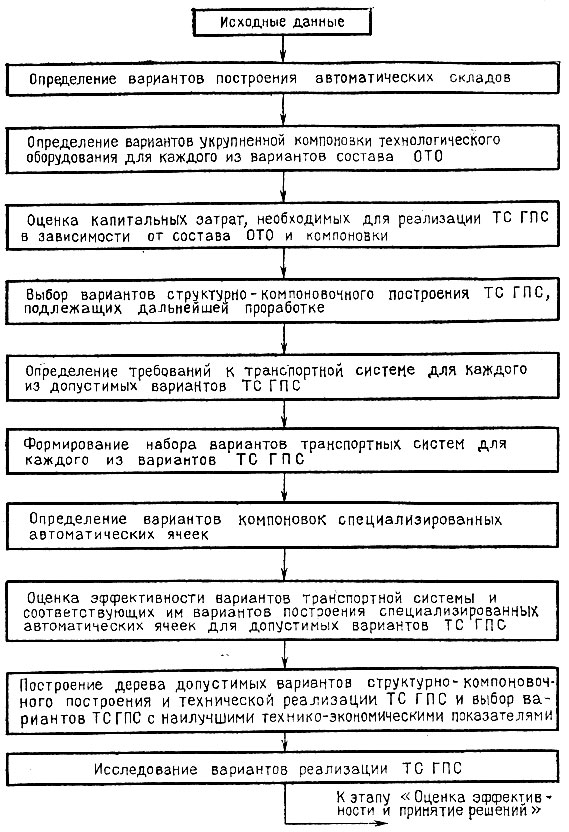

На рис. 5.15 был указан выход к блоку "Разработка ТС ГПС". Схема последовательных этапов этой разработки изображена на рис. 5.16.

Как показано на схеме, на первом этапе при проектировании транспортной системы необходимо определить варианты построения автоматических складов. В них хранятся подлежащие транспортировке сырье, заготовки, технологическая оснастка, инструменты, детали, готовые узлы изделий. Затем идет определение вариантов укрупненной компоновки технологического оборудования, к которым должна быть привязана транспортная система. Все рассматриваемые варианты оцениваются для принятия решения по размерам капитальных затрат (кроме удовлетворения всем производственным требованиям). Далее идут этапы непосредственно разработки транспортной системы, как описано в схеме на рис. 5.16.

Рис. 5.16. Схема этапов автоматизированной разработки транспортной системы

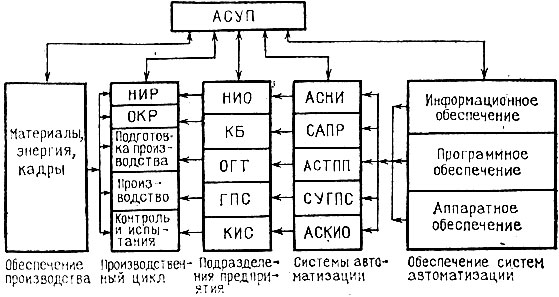

Наконец, если рассматривать организацию гибкой автоматизированной производственной системы в целом в масштабе завода, то надо учесть еще и необходимость проведения некоторых научных исследований по перспективному развитию как самого завода и совершенствования его технического оснащения, так и изготавляемых на заводе изделий (совместно с другими специализированными научно-исследовательскими организациями). В связи с этим общая схема, охватывающая все основные стороны деятельности предприятия в крупном плане, представлена на рис. 5.17.

Рис. 5.17. Общая схема деятельности гибкой производственной системы предприятия (АСУП - автоматизированная система управлением предприятием; НИР - научно-исследовательские работы; ОКР - опытно-конструкторские работы; НИО - научно-исследовательский отдел; КБ - конструкторское бюро; ОГТ - отдел главного технолога; ГПС - гибкая производственная система; КИС - контрольно-испытательная служба; АСНИ - автоматизированная система научных исследований; САПР - система автоматизированного проектирования; АСТПП - автоматизированная система технологической подготовки производства; СУ - система управления ГПС; АСКИО - автоматизированная система контроля и испытаний объекта)

Столбцы этой схемы относятся к разным аспектам общезаводской структуры. Смысл такого деления ясен из рисунка.

Ранее мы уже говорили о существенном социальном эффекте роботизации производства, связанном с исключением однообразного утомительного ручного труда рабочих. Все это остается в силе и для гибкого производства в любом масштабе, начиная от гибкого технологического модуля и кончая гибкими производственными системами в цехах и на заводах. Но здесь этот социальный эффект значительно усиливается.

Производство не становится совершенно безлюдным, человек исключается из непосредственного участия в цепочке технологического процесса, освобождается он также от рутинной "писанины", черчения, расчетов, поиска в справочниках, ГОСТах и т. п. Но остается человек, который выполняет творческую работу. К его услугам ЭВМ, дисплеи, графопостроители и пр. Они в его власти, и по его программам, указаниям и запросам, под его руководством проектируют, изображают, рассчитывают все, что он задумал. Все делается в высшей степени производительно с учетом накопленного до сих пор коллективного опыта и перспектив развития.

В цехах остаются, собственно говоря, командиры, операторы, вводящие производственные задания на изготовление той или иной партии продукции при помощи гибкой переналадки в основном с помощью программного обеспечения. Остаются наладчики, диспетчеры. Остаются ремонтные рабочие и некоторые другие специалисты. Но важно, что в исправном налаженном состоянии цех целиком может работать при полном отсутствии людей. Так и стараются делать в ночные смены, когда даже вышедший вдруг из строя участок просто отключается и устранения неполадок и переналадки переносятся на утреннюю смену.

Можно сказать, что в корне меняется социальный облик всего персонала, участвующего в гибких автоматизированных производственных системах. В корне меняются профессиональные категории, и не только рабочих. Нет простых чертежников, копировщиков, расчетчиков, деталировщиков, нормировщиков, плановиков и т. п. Вместе с этим меняется коренным образом и труд инженерно-технического, руководящего, управленческого персонала. Общее количество людей на заводе сильно сокращается, а эффективность его деятельности многократно увеличивается. Первостепенное значение имеет культура труда. Неприятные, загрязненные, загазованные, пыльные, шумные рабочие места ликвидируются за счет автоматизации. Есть примеры, когда даже в автоматизированном литейном цехе сотрудники могут работать в чистых белых халатах.

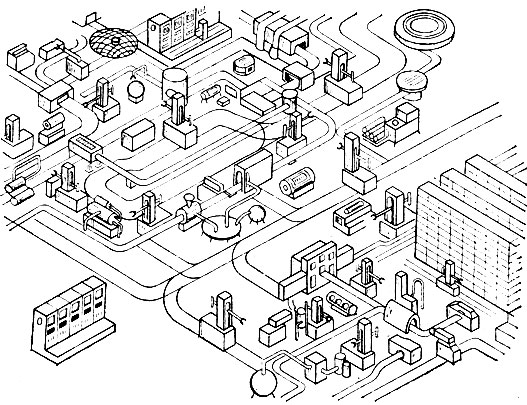

В экономическом отношении начало создания гибких производственных систем обходится, конечно, довольно дорого. Однако впоследствии это не только окупается, но становится чрезвычайно выгодным именно за счет возможностей гибкой (т. е. с минимумом затрат времени, труда и средств) перенастройки производства на новую продукцию и на новую технологию, а также за счет высокой производительности труда и улучшения качества продукции. При этом вся сеть информационно-управляющих машин и устройств всех уровней как в организационном, так и в аппаратурном отношении может оставаться неизменной даже при замене отдельных технологических агрегатов и целых участков. Произойдет гибкая перестройка программного обеспечения в некоторой его части и замена некоторых блоков стыковки агрегатов с системой. Один из примеров общей планировки ГПС показан на рис. 5.18.

Рис. 5.18. Пример общей планировки гибкой производственной системы

Трудно дается лишь самое начало создания первых гибких производственных систем. Оно требует серьезной проработки, как мы видели, многих вопросов. Среди таких проблем одной из важнейших является подготовка кадров всех необходимых новых профилей, особенно ускоренная подготовка и переподготовка уже работающих в промышленности людей всех уровней, от непосредственных исполнителей до руководителей. Все работники промышленности и все оканчивающие технические заведения должны иметь необходимые знания в области вычислительной техники и робототехники с точки зрения их применения, возможностей, использования на производстве и в народном хозяйстве, иметь понятие о принципах построения гибких производственных систем и их народнохозяйственном значении.

Конечно, нельзя сказать, что гибкие производственные системы необходимы на всех предприятиях. Равно как нельзя претендовать на универсальные применения любых других технических систем. Но на большинстве промышленных предприятий с многономенклатурной и меняющейся продукцией только таким путем можно достичь наибольшей эффективности и мобильности в условиях современных темпов развития научно-технического прогресса.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'