§ 5.2. Гибкая производственная система

В предыдущем параграфе были рассмотрены основные составляющие части гибкой производственной системы. Рассмотрим теперь структуру и функционирование гибкой производственной системы, например, в масштабе цеха. Здесь будет фигурировать уже следующий, более высокий уровень сети ЭВМ по информационным и управляющим функциям, которому подчиняются ЭВМ гибких технологических линий, гибких производственных участков и ряда других объектов, входящих в состав данного цеха. Надо сказать, что система управления в гибком производстве, построенная на базе ЭВМ с соответствующим математическим обеспечением, является важнейшим элементом обеспечения эффективности использования основного и вспомогательного технологического оборудования.

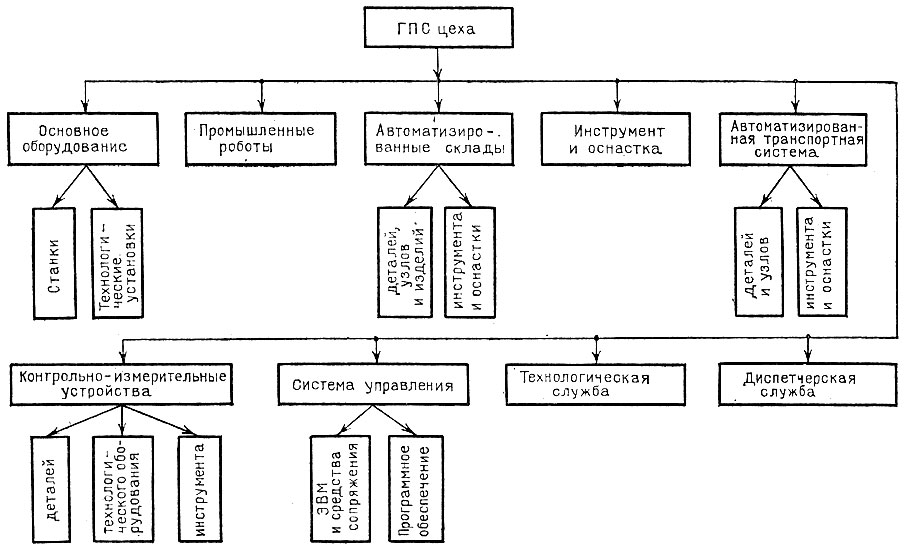

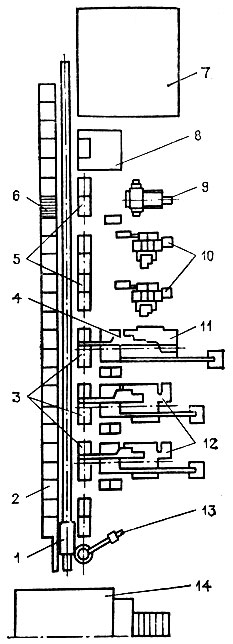

В этом случае в единую гибкую производственную систему (рис. 5.5) включаются не только участки и линии, но также автоматизированные склады заготовок, деталей, инструмента и выходной продукции цеха, внутрицеховой автоматический транспорт, цеховые АСУ, технологические службы цеха, диспетчерская служба, подразделения технического контроля продукции цеха. Все они подлежат гибко переналаживаемой автоматизации. Это тоже реализуется с использованием сети ЭВМ с соответствующим программным обеспечением, допускающим гибкую переналадку и развитие.

Рис. 5.5. Общая схема гибкой производственной системы в масштабе цеха

Таким образом, гибкая производственная система представляет собой объединение (интеграцию) материально-технической, кибернетической, социальной и экономической систем, обеспечивающих в комплексе высокоэффективное функционирование многономенклатурных производств с высокой степенью гибкости и экономичности. Она состоит из множества организационно и аппаратно объединенных одсистем и элементов. Модульная структура системы позволяет строить разные комплексы из отдельных унифицированных модулей.

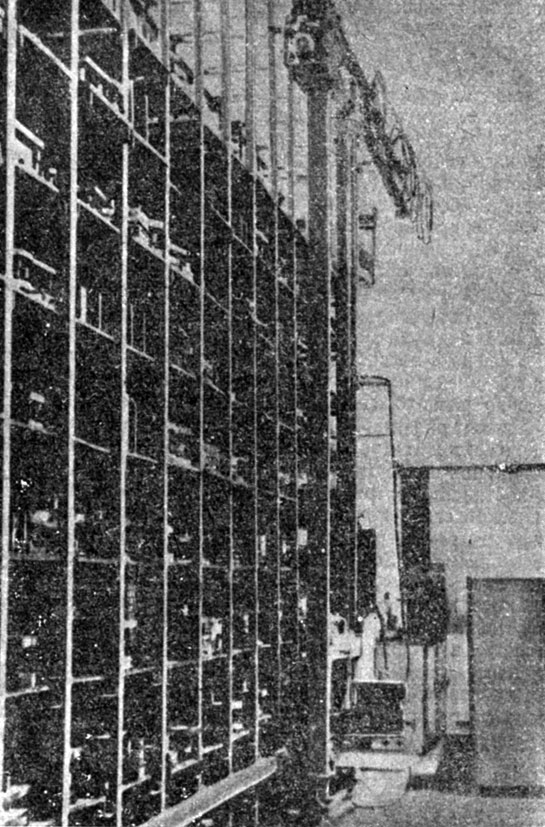

Одной из подсистем ГПС является автоматизированный клад, имеющий ячеистую конструкцию (рис. 5.6). Ячейки обычно расположены по стене горизонтальными и вертикальными рядами. Каждая ячейка имеет свой кодовый номер и содержит строго заранее определенные детали или заготовки, или инструмент, или продукцию. По горизонтальным вертикальным рядам ячеек снаружи движется автоматический складской робот, который по запрограммированным адресам загружает ячейки или вынимает из них нужные предметы. Это делается либо непосредственно по сигналам подъезжающего к складу автоматического цехового транспорта, либо по командам оператора из цеха. Детали, заготовки и инструменты подаются на транспорт складским роботом в упорядоченном виде. Это могут быть, например, коробки с рядами гнезд (палеты), в которых лежат предметы, предназначенные для различных станков, или это могут быть спутники, в которых закреплены крупные, например, корпусные детали, подаваемые к обрабатывающим центрам.

Рис. 5.6. Вид автоматизированного склада

Автоматический цеховой транспорт может быть организован по-разному. В основном применяются автоматические напольные тележки и подвесные транспортные устройства. Напольные тележки могут двигаться по рельсам и без них (сейчас отдается предпочтение безрельсовым тележкам). Существует, например, такая система. По всему полу от склада и вдоль линии станков проложены две ярко-белые полосы с расстоянием между ними, несколько меньшим ширины тележки. В передней части тележки, внизу, имеются фотоматричные "глаза". Они следят за белыми полосами при движении тележки и передают сигналы уклонений в автоматическую систему управления движением. Тележка автоматически движется по заданным адресам станков и других агрегатов цехового оборудования. У каждого технологического модуля робот снимает с тележки те предметы, которые этому модулю предназначены (они находятся на точно определенных местах). Чаще всего робот снимает всю палету с деталями или заготовками, чем обеспечивается работа станка или группы станков в течение определенного времени. Эта палета ставится роботом на специальный столик, а потом детали из нее в определенной последовательности вынимаются собственным роботом данного модуля и ставятся им в станок для обработки. Обработанные детали упорядоченно складываются роботом и отвозятся тележкой по нужному следующему адресу. Общая программа действий тележки может быть довольно сложной, обусловленной строгим графиком ее движения во времени, если она обслуживает много адресов.

Существуют и другие системы напольных безрельсовых автоматических тележек, например с проложенными в полу высокочастотными кабелями.

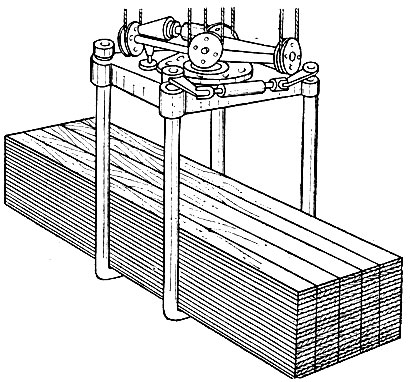

Рис. 5.7. Подвесное транспортное устройство

Подвесные транспортные устройства (рис. 5.7), движущиеся, например, по двутавровой балке от склада вдоль линии станков и других технологических агрегатов, имеют то же самое назначение и выполняют те же самые рабочие функции.

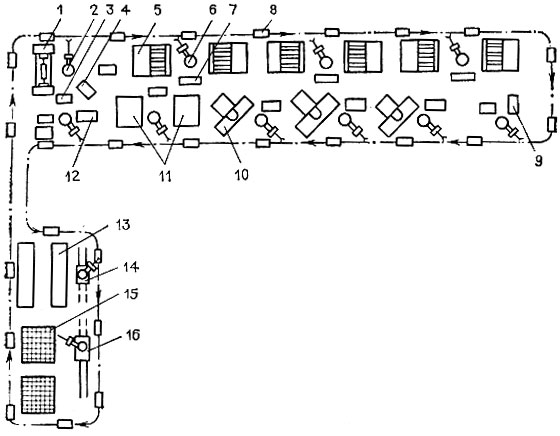

На рис. 5.8 изображена схема гибкой производственной системы с использованием автоматического подвесного конвейера 5, доставляющего по заданным адресам заготовки и детали к двенадцати различным станкам 1, 5, 10, 11 цеха с числовым программным управлением. Станки обслуживаются восемью роботами 2, 6. Роботами же автоматически выполняются контрольно-измерительные функции измерительных устройств 4, 9,12. Около всех роботов установлены питающие их индивидуальные магазины 3, 7. На схеме показаны центральный магазин инструмента 13 со своим роботом 14 и тара с заготовками 15 с роботом 16.

Рис. 5.8. Схема гибкой производственной системы с различными станками и подвесной транспортной системой (1, 5, 10, 11 - станки; 2, 6 - роботы; 3,7 - магазины; 4, 9, 12 - измерительные устройства; 8 - конвейер; 13 - центральный магазин инструмента; 14, 16 - роботы; 15 - тара с заготовками)

На рис. 5.9 иллюстрируется применение транспортного робота 1 для обслуживания группы различных станков 9-12 с моечной машиной 8. Здесь имеются стеллаж 2 для автоматизированной загрузки и разгрузки деталей, тельферный загрузчик 13, тактовые подпалетные станции 3, подпалетные подставки 5, палеты 6 и стеллаж регулировки палет. Станки обслуживаются консольными манипуляторами 4. На специальном участке 7 производится комплектация инструментальных палет. Имеется также центральный диспетчерский пульт 14.

Рис. 5.9. Схема применения транспортного робота для обслуживания станков (1 - транспортный робот; 2 - стеллаж; 3 - тактовые подпалетные станции; 4 - консольные манипуляторы; 5 - подпалетные подставки; 6 - палеты; 7 - участок комплектации; 8 - моечная машина; 9, ..., 12 - станки; 13 - тельфериый загрузчик; 14 - центральный диспетчерский пульт)

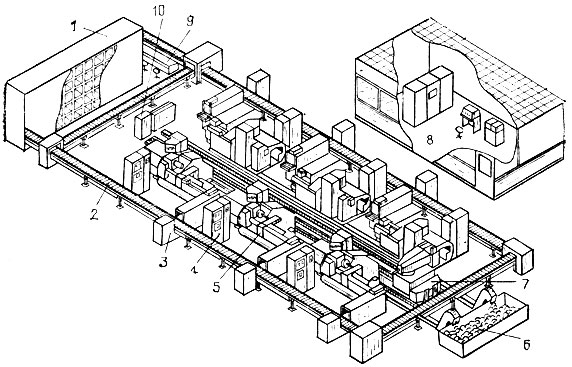

На рис. 5.10 показан общий вид гибкого автоматизированного цеха токарной обработки со станками с числовым программным управлением 5. По периферии цеха, расположен приводной роликовый конвейер 2 для транспортирования заготовок с автоматизированного склада 1 и обработанных деталей на склад. Тактовые накопители 3 служат для автоматической передачи заготовок с конвейера к фиксированной позиции для загрузки роботом станка и возврата обработанной детали на конвейер. Системы управления станками вместе с роботами каждого станка помещаются в отдельных стойках 4. Кроме того, имеется общецеховой промышленный робот 7, который может перемещаться между линиями станков. Показан конвейер для отвода стружки 6. Центральная управляющая ЭВМ расположена в отдельном помещении 8. Диспетчерский пульт 10 и стол контроля продукции 9 находятся в расположении цеха.

Рис. 5.10. Гибкий автоматизированный цех токарной обработки (1 - автоматизированный склад; 2 - роликовый конвейер; 3 - тактовые накопители; 4 - стойки; 5 - станки с числовым программным управлением; 6 - конвейер для отвода стружки; 7 - общецеховой промышленный робот; 8 - ЭВМ; 9 - стол контроля продукции; 10 - диспетчерский пульт)

Важное значение имеют гибкие автоматизированные производственные системы для сборочных цехов. Там обычно бывает занято большое число работников. Поэтому автоматизация сборочного цеха сразу дает большой эффект.

Обобщая приведенные примеры, укажем, что особенность гибкой производственной системы состоит не только в применении высокопроизводительного технологического оборудования с числовым программным управлением, вычислительных машин и робототехники, но, самое главное, в новой организации всех процессов в логической взаимосвязи. Оптимизация процессов позволяет реализовать потенциальные возможности механической обработки, сборки и других операций, в сильной степени повысить рабочее использование станочного и другого оборудования, сократив до минимума все вспомогательные операции, исключив недостатки ручного труда, обеспечив ритмичную круглосуточную работу цеха. Существенно сокращается производственный цикл. Исключается незавершенное производство.

При помощи гибких производственных систем на меньшем количестве производств можно изготовить значительно больше продукции и более высокого качества. Вместе с тем в этих производствах дешевле и быстрее осваивается новая продукция, они оперативнее реагируют на все изменения потребностей народного хозяйства и населения, могут обеспечивать изготовление широкой номенклатуры изделий одновременно или же в любой необходимой последовательности. Все это приводит к тому, что большие первоначальные затраты на создание гибких производственных систем не только окупаются, но и приносят ощутимые выгоды.

При создании гибких производственных систем на новых организационных принципах используется во многом прежний задел в разных областях деятельности предприятий.

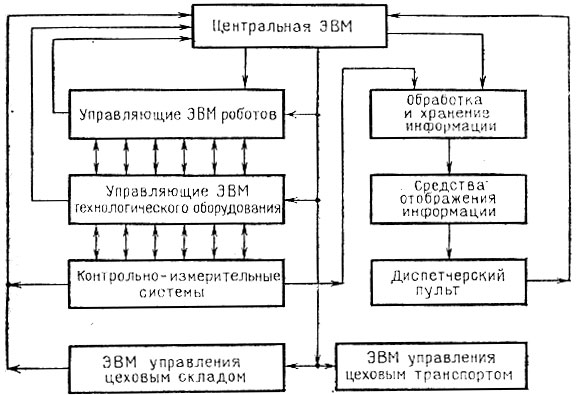

Цеховые автоматизированные системы управления (АСУ) органически входят в состав гибкой производственной системы. Иначе говоря, все функции, выполняемые довременными цеховыми АСУ и АСУТП, реализуются в сети ЭВМ и других информационно-управляющих устройств гибкой производственной системы, потому что последняя, как уже говорилось, содержит гибко переналаживаемую автоматизацию буквально всех сторон деятельности цеха с соответствующим системным программным обеспечением. В общем плане основную сеть ЭВМ цеховой ГПС можно представить в виде, изображенном на рис. 5.11.

Рис. 5.11. Основная сеть ЭВМ цеховой гибкой производственной системы

Заметим, что очень многое из того, что теперь включается в понятие, структуру и функции гибкой производственной системы, было уже создано в промышленности за предыдущие десятилетия. Но теперь это все объединяется в тройную автоматизированную систему. Такое объединение же управлением от ЭВМ дает многократное увеличение общей эффективности производства в целом с выходом его на принципиально новый уровень. Если при прежней организации допускалось довольно много субъективного произвола в ходе процессов, что зависело в значительной степени от наличия большого числа рабочих и другого персонала, то в новой системе все это исключается. Однако при этом требуется, конечно, четкая организация бесперебойной работы всех других подразделений завода, от которых зависит обеспечение данного цеха всем необходимым по количеству, качеству и во времени. Это требует, следовательно, и подъема на новый уровень всех видов производственной дисциплины.

Технологическая служба цеха должна иметь автоматизированные рабочие места с дисплейными терминалами и индивидуальными компьютерами, сопряженными с общей ЭВМ, для осуществления всей той части технологического обеспечения, которая ложится на плечи данного цеха, и для связи с общей технологической службой завода.

Особое значение имеет автоматизация всех уровней технического контроля продукции и диагностики оборудования внутри цеха, объединяющая большой комплекс контрольно-измерительной и диагностической аппаратуры и микропроцессорных средств обработки информации. При полной автоматизации, когда человек в этом звене отсутствует, такая система, вообще говоря, может быть довольно сложной и будет включать в себя новые элементы, которые были не нужны при наличии человека. Обработанная информация контрольно-измерительной системы поступает к диспетчеру цеха вместе с данными по учету изготовляемой продукции. Она же используется и в автоматических системах управления ходом технологического процесса, служит сигналом для подналадки станка или смены негодного инструмента и т. п.

Измерительные машины с программным управлением выполняют как бы функции обратной связи, подавая результаты измерений на "выходе" технологического процесса на его "вход" для коррекции этого процесса в соответствии с заданными критериями качества. Такой замкнутый цикл при управлении процессами от ЭВМ с соответствующей микропроцессорной обработкой информации позволяет наилучшим образом регулировать ритм хода технологического процесса и наиболее точно удовлетворять требованиям стандартов качества продукции. Кроме того, такая система своевременно сигнализирует оператору или диспетчеру о возникающих неполадках. Часто становится здесь возможно

Иным сплошной контроль всех обрабатываемых деталей в реальном масштабе времени хода технологического процесса (а не только выборочный).

Традиционные методы измерения, позволяющие контролировать лишь малую часть изделий, иногда задерживающие процесс изготовления, требующие подчас большего времени, чем сам производственный процесс, становятся в гибких производственных системах недопустимым тормозом. Особенно это относится к контролю сложных корпусных деталей с рядом плоскостей, отверстий и приливов. Измерительная машина автоматически способна без изменения позиции такой детали (без ее перевертывания) проверить концентричность, параллельность, перпендикулярность отверстий или их расположение под любым углом и все пространственные (трехмерные) размеры. Результаты контрольных измерений выдаются оператору в цифровом виде и могут передаваться в систему управления технологическим оборудованием для автоматической коррекции.

Кроме целей контроля, специальные измерительные машины могут применяться для программной автоматической разметки сложных деталей и профилей и руководить их обработкой через ЭВМ. Таким образом повышается точность и качество разметки и обработки по сравнению с традиционными методами. Исключаются индивидуальные ошибки человека и повышается производительность. Часто измерительные машины работают в полуавтоматическом режиме с участием оператора, но без выполнения им собственно процессов измерения и выдачи результатов.

Важное значение имеет встроенная в агрегаты гибкой производственной системы аппаратура автоматической диагностики состояния определенных элементов этих агрегатов (механических, гидравлических, электрических, электронных) и обрабатывающего инструмента (износа, деформаций (и пр.). Она может быть использована для автоматической подналадки или сигнализации оператору, если исправление дефекта выходит за рамки возможностей автоматики и требуется вмешательство человека.

Гибкие производственные системы на технологических участках, линиях и в цехе являются основой организации ВЧПС в масштабе комплекса цехов и завода или фабрики в целом. Производство и его автоматизация непрерывно развиваются. Поэтому каждая ГПС в малом и большом масштабе должна строиться таким образом, чтобы предусматривались возможности ее развития, подключения к другим равным и старшим системам.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'