Глава 5. Гибкие производственные системы

§ 5.1. Основы гибкого автоматизированного производства

Автоматизация производства может проводиться различными способами. Могут использоваться обычные станки и другие агрегаты с добавлением различных механизмов, приспособлений и систем автоматического управления, составляющих в комплексе автоматизированную технологическую линию, предназначенную для изготовления определенного узла изделия. Для изготовления на тех же станках и агрегатах другой продукции эти механизмы, приспособления и системы автоматического управления пришлось бы полностью или в большей части заново проектировать и изготовлять. Следовательно, такая линия, узкоспециализированная на определенное изделие, выгодна только для массового или крупносерийного производства, выпускающего одну и ту же продукцию в течение длительного времени. До сих пор на большинстве производственных предприятий так и делалось. А на смену или на обновление продукции уходило много времени, затрачивалось много труда и средств.

В наше время такая практика стала сильным тормозом экономического развития ряда отраслей. В смысле существенного повышения производительности много дали роторные и роторно-конвейерные линии. Но понадобилась частая смена изготавливаемой продукции. Появились и стали широко применяться станки с числовым программным управлением, обрабатывающие центры с большим набором автоматически сменяемых инструментов, робототехнические системы. Однако и это далеко не во всех случаях решает проблему необходимой гибкости производства.

Гибкостью производства называется его способность быстро и без существенных затрат труда и средств переналаживаться на изготовление новой или модернизированной продукции и на новые технологические процессы с новой их организацией. По сути дела, речь идет о новых организационных формах решения стратегических задач развития производства, его интенсификации в условиях ускоренного научно-технического прогресса при ограниченных трудовых, материальных и энергетических ресурсах.

Решению таких задач удовлетворяет технологическая линия, цех, завод, которые управляются сетью электронных вычислительных машин с соответствующим программным обеспечением, широким применением робототехнических систем и технологического оборудования с числовым программным управлением. Тогда вся переналадка производства может быть осуществлена в основном программным путем, возможно, со сменой лишь отдельных агрегатов, серийно выпускаемых промышленностью.

Чем обусловлена необходимость создания гибких производственных систем. Дело в том, что научно-технический прогресс развивается все ускоряющимися темпами. Увеличивается потребность выпуска на одном предприятии небольшими партиями разнообразной номенклатуры изделий, причем различные модели однотипных деталей и изделий должны изготавливаться на одной и той же технологической линии. Именно поэтому и необходима частая переналадка этой линии, не требующая больших затрат времени и средств.

Вместе с этим нужно существенно увеличивать производительность технологических линий, цехов и заводов на тех же площадях, но при сокращении числа работающих. Одновременно стоит вопрос о повышении качества продукции и ее надежности в эксплуатации. Кроме того, производственная система должна быть гибкой и по отношению к своему развитию, модернизации и расширению.

Все сказанное обусловливает добавление к свойству гибкости производства еще высокого уровня комплексной автоматизации технологического процесса и всех процессов контроля качества и управления производством с ликвидацией или существенным сокращением ручного труда во всех его звеньях. Во всяком случае, ручного труда человека уже не должно быть непосредственно в совершении самого технологического процесса (безлюдное производство).

Возникают две принципиально различные задачи: превращение имеющегося производства в гибкое автоматизированное и создание нового гибкого автоматизированного производства. Организации гибких производственных систем всегда должен предшествовать глубокий системный технико-экономический анализ комплекса всех процессов производства и управления как на имеющемся предприятии, так и при проектировании нового.

Особенно важны серьезная проработка новой организации всех процессов на производстве, синхронизация работы всех его звеньев и обеспечение наилучшего взаимодействия всех технологических линий и других частей производственного организма (склады, транспорт, контроль, проектирование, испытания, снабжение) с тем, чтобы все это работало как единая бесперебойно действующая система. В основе этой системы лежит легко переналаживаемое программное обеспечение всех частей сложной системы, реализующее новую организацию процессов и оптимизирующее все производственные взаимосвязи. Именно за счет этого наряду с техническим переоснащением оборудования цехов обеспечивается многократное увеличение эффективности производства в целом. Достигается четкая организация и ритмичность производства, более полное удовлетворение стандартам качества (в частности, и за счет исключения человеческого фактора), сокращается межоперационный запас деталей, который необходим при обычной организации производства.

Полная автоматизация производственных процессов как в техническом, так и в организационном смысле при отсутствии человека в цепи этих процессов требует достаточно полной системы контрольно-измерительной аппаратуры, автоматически регистрирующей все необходимые параметры сюда процесса для передачи информации в электронные вычислительные управляющие машины в качестве сигналов обратной связи, помогающих машине правильно формировать управляющие команды на все агрегаты и звенья системы. Очевидны также требования повышенной надежности функционирования всех элементов и устройств, без чего немыслима автоматическая работа гибкой производственной системы. Сбои в работе и необходимость ремонта должны быть редкими явлениями.

Отсюда вытекает важность автоматической системы наблюдения (контроля) и технической диагностики состояния всех агрегатов и подсистем. Управление технологическим процессом и службы наблюдения и диагностики находятся в логической связи друг с другом и в большинстве случаев используют одни и те же вычислительные системы.

Гибкая автоматизация требует и решения задач технологического плана, к которым относятся вопросы формализации описания технологических процессов, оценки технологичности деталей и типизации их в смысле возможностей обработки наибольшего числа разных деталей на одном и том же переналаживаемом технологическом оборудовании. Необходима автоматизация технологической подготовки производства, встроенная автоматическая экспресс-диагностика машин и инструмента как один из способов повышения надежности и быстроты ликвидации неполадок. Создание имитационных моделей технологических процессов должно помочь отработке наилучших технологических решений в гибком производстве с выявлением комплекса технологических параметров, которые необходимо контролировать и использовать в автоматических системах управления.

Применяемые на производстве промышленные роботы являются по своей сути легко переналаживаемыми многофункциональными машинами. С этой точки зрения они удовлетворяют требованиям гибкости производства. Но таким требованиям должно удовлетворять и остальное оборудование участка, линии и т. п., так как решается задача создания легко переналаживаемого технологического производства в целом, хотя и в рамках определенного типажа разных деталей, обрабатываемых с гибкой переналадкой на данной технологической линии.

В гибких производственных системах могут применяться роботы любого рода (программные, адаптивные, интеллектные). Необходимо обоснованно решить, где достаточно использования простых программных роботов, а где необходимо установить адаптивные роботы с конкретными видами очувствления.

Гибкая производственная система в целом имеет многоуровневую иерархическую структуру. Нижний уровень ее составляют средства программного управления отдельными объектами - исполнительными устройствами в технологической линии (станком, прессом, роботом, вспомогательным механизмом). Эти отдельные объекты технологического оборудования снабжены микропроцессорными средствами обработки информации и управления (см. гл. 1 и 2), а также информационными устройствами с датчиками состояния объекта и хода технологической операции в каждом из них. Эта информация поступает в их собственную микропроцессорную часть для обработки и использования в местном контуре управления. Кроме того, эта информация (или часть ее) подается в следующий уровень гибкой производственной системы.

Надо сказать, что в каждом отдельном объекте технологической линии может иметься своя внутренняя иерархическая система информации и управления, как, например, у робота (это было описано в § 1.1) или обрабатывающего центра.

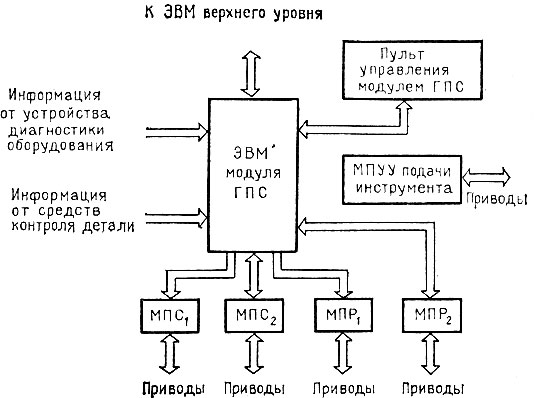

Рис. 5.1. Схема гибкого производственного модуля (МПУУ - микропроцессорное управляющее устройство; МПС - микропроцессоры управления станками; МПР - микропроцессоры управления роботами)

Следующим уровнем иерархии гибкой производственной системы (ГПС) является гибкий производственный модуль (рис. 5.1). В состав модуля входят один - три станка, роботы, вспомогательные механизмы или комплекс другого К ЭВМ верхнего уровня технологического оборудования. МикроЭВМ модуля получает информационные сигналы от каждого отдельного объекта, входящего в модуль. МикроЭВМ формирует команды управления на каждый из объектов своего модуля, согласовывая их совместную деятельность в соответствии со своей системой программного обеспечения. Она передает также необходимую информацию о состоянии и о ходе технологического процесса в нем на следующий уровень системы. Сейчас наиболее распространены гибкие производственные модули с различными металлорежущими станками и штамповочными прессами. Но подобные модули ГПС существуют и для других технологических операций. Один из них, например для высокочастотной закалки и отпуска зубчатых колес, изображен на рис. 5.2.

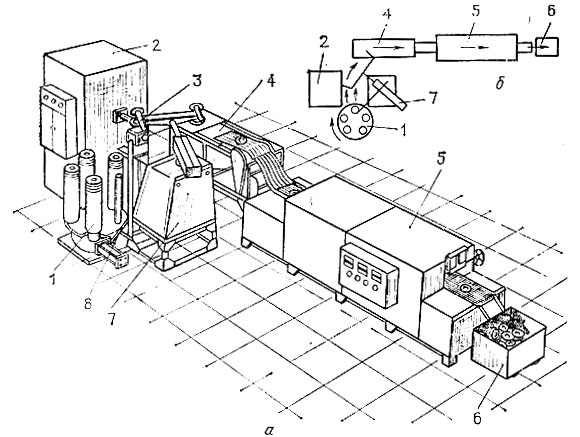

Рис. 5.2. Гибкий производственный модуль для высокочастотной закалки и отпуска зубчатых колес (а - общий вид; б - планировка; 1 - пяти-позиционный накопитель деталей; 2 - высокочастотный генератор; 3 - вращающийся стол с индуктором токов высокой частоты; 4 - закалочная ванна; 5 - печь для отпуска; 6 - тара для обработанных деталей; 7 - робот; 8 - вилка)

В ряде случаев в качестве отдельного технологического Модуля может использоваться робот со своей собственной микроЭВМ, например в сборочных или сварочных комплексах.

Отдельные модули объединяются в гибкие автоматизированные участки и в гибкие автоматизированные технологические линии. Участок и линия, получая информацию снизу по заложенным в программное обеспечение критериям и алгоритмам совместную работу всех модулей.

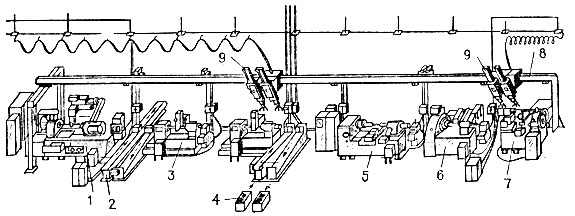

Устройство автоматической линии станков иллюстрируется на рис. 5.3. Здесь комплекс различных станков автоматически производит обработку сложных деталей, требующую последовательного выполнения разного рода технологических операций. Управление от ЭВМ обеспечивает и и задания сверху, автоматически в своей микро- или мини-ЭВМ сопоставляют их и формируют команды управления на нижестоящие уровни системы. Задание на технологичекий процесс участка или линии содержится заранее в памяти ЭВМ. Ее программное обеспечение рассчитано на гибкую перестройку при изменении изготовляемого изделия, а также на возможное будущее свое развитие.

Рис. 5.3. Автоматическая линия станков (1 - шлифовальный станок; 2 - двухручьевой конвейер; 3 - зубофрезерный станок; 4 - тара с деталями; 5 - токарный станок с числовым программным управлением; 6 - токарно-копировальный станок; 7 - фрезерно-центровальный станок; 8 - монорельс; 9 - робот)

Здесь фиксируются также результаты работы участка или линии и передаются в общую автоматическую систему учета в цехе и заводскому диспетчеру. Кроме того, в состав участка и линии входят автоматические устройства контроля качества продукции и дополнительных технологических параметров, характеризующих взаимосвязи модулей. При этом ЭВМ участка и линии согласовывает и оптимизирует общую согласованную программу работы линии и в соответствии с темпом ее работы - программу действий роботов, которые осуществляют установку и снятие деталей на станках и последовательное транспортирование деталей от станка к станку.

Другой пример гибкого автоматизированного участка относится к сложному процессу обработки крупных деталей. Участок состоит из четырех обрабатывающих центров |с большим количеством инструмента. Промышленные роботы обеспечивают установку, снятие и транспортирование метал ей, смену инструмента и оснастки, очистку баз станков и деталей от стружки, а также выполнение контрольно-измерительных операций. Роботы имеют автоматическую смену захватных устройств.

В организации линий, участков и модулей могут быть различные варианты. Прежде всего, участки могут быть в цехе более или менее самостоятельными единицами или объединяются в линии. Чаще же, наоборот, технологические линии являются меньшими составными единицами и образуют совместно крупные производственные участки. Здесь а отражается как характер производственных процессов, так и традиции предприятия.

Другая сторона различий в структуре организации функционирования участков, линий и модулей составляет следующее. Если, допустим, ряд модулей образует совместно некоторый участок, то возможно централизованное управление, децентрализованное и смешанное. В случае централизованного управления все информационные сигналы от микроЭВМ модулей идут только в ЭВМ участка и, в свою очередь, микроЭВМ модулей получают управляющие команды только сверху от ЭВМ участка.

В случае децентрализованной системы модули, входящие в состав участка, через свои микроЭВМ обмениваются информацией и управляющими сигналами, синтезируя совместную работу через непосредственные линии связи между модулями. Это осуществляется с помощью специального математического (алгоритмического и программного) обеспечения. ЭВМ участка в этом случае собирает информацию о результатах работы участка в целом, контролирует качество продукции на выходе и ведет учет этой продукции. Кроме того, ЭВМ участка может обеспечивать правильное поступление деталей или материала с предыдущего участка или со склада, равно как и инструмента, через свои внешние линии связи.

Наконец, смешанное управление предполагает наличие информационных и управляющих каналов как между микроЭВМ модулей, так и между модулями и ЭВМ участка. Вводится определенное четкое разделение функций и взаимосвязей между всеми этими каналами с целью наилучшей организации, наивысшей производительности, высокой надежности работы и обеспечения надлежащего качества продукции. Во многих случаях именно такой подход будет целесообразным (на более или менее сложных участках механической обработки, в сборочных линиях и т. п.).

Примером централизованного управления может быть участок штамповки, где каждый модуль (пресс-робот) выполняет отдельную задачу. Децентрализованное управление может оказаться целесообразным, когда участок состоит из простой цепочки последовательно действующих технологических объектов.

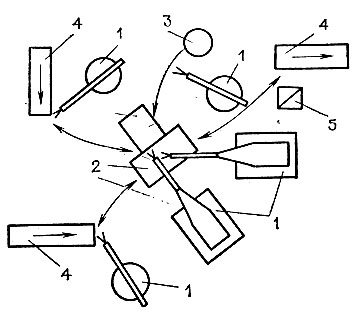

Выше были описаны гибкие автоматизированные участки и линии, состоящие из нескольких технологических операций. На заключительных основных технологических операциях, например на многооперационной механической сборке изделия, могут на одной технологической позиции действовать несколько роботов, как показано на рис. 5.4.

Рис. 5.4. Схема многооперационной механической сборки изделия (1 - промышленные роботы; 2 - позиция изделия; 3 - магазин с деталями и инструментом; 4 - транспортер; 5 - устройство автоматического контроля)

Гибкий автоматизированный участок и гибкая автоматизированная линия являются основными составными частями гибкой производственной системы. Надо заметить, что имеющиеся на производственных участках и линиях автоматизированные системы управления технологическими процессами (АСУТП) органически объединяются с гибкими производственными базовыми подсистемами.

В § 1.2 говорилось о роботизированных технологических комплексах. Они также могут встраиваться в гибкую производственную систему.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'