Роботы на сборке изделий

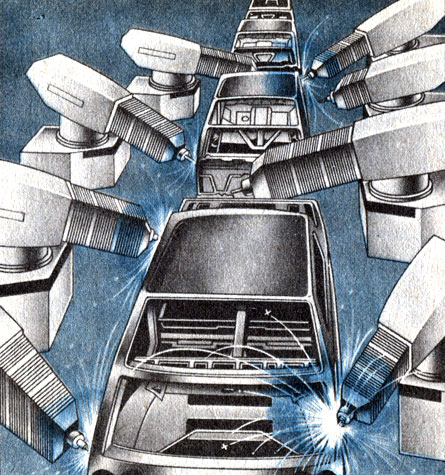

Широко используются сейчас промышленные роботы на сборочных операциях. Еще совсем недавно, когда основная масса промышленных роботов относилась к первому поколению, эти операции роботизировать не удавалось, поскольку "зрение" и "осязание" для сборки изделий совершенно необходимы. Теперь же на предприятиях существуют не только роботизированные сборочные линии, но и целые безлюдные цехи, где адаптивные и "интеллектуальные" роботы выполняют самые сложные сборочные операции (рис. 60). И что интересно: поскольку робот не устает и его внимание и скорость движения не снижаются от утомления, производительность труда резко возрастает, а главное - качество сборки, выполненной роботом, чаще всего бывает гораздо выше, чем произведенной сборщиком-человеком! Универсальный робот-сборщик марки "Электроника", созданный советскими специалистами, представлен на рисунке 61.

Рис. 60. Конвейерная линия сварки кузовов автомобилей, где трудятся роботы

Рис. 61. Робот-сборщик марки 'Электроника'

Профессия сборщика, которой "овладели" современные роботы, исключительно важна. Ведь в машиностроении, например, сборочные работы составляют около 30% от всех трудовых операций в этой отрасли, а в электрорадиоэлектронной промышленности даже 50%. И именно сборка была автоматизирована и механизирована менее всего - иногда лишь на 10-15%.

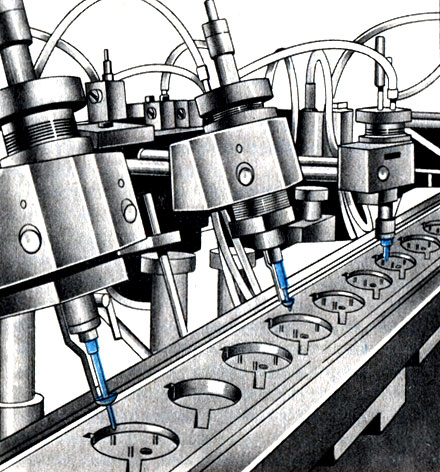

Одним из первых в нашей стране применил роботов для сборки часовой завод в Петродворце. Здесь они собирают наручные часы, будильники. Производственная роботизированная линия (рис. 62) представляет собой шаговый транспортер, вдоль которого установлены унифицированные малогабаритные манипуляторы, каждый из которых выполняет одну сборочную операцию. Продвижение транспортера на один "шаг" перемещает кассету с базовой деталью часов, на которую крепятся все остальные детали часового механизма, от одного манипулятора к другому - его "соседу". Последний извлекает из кассеты, где находятся экземпляры детали, с которой он оперирует, одну - деталь и устанавливает ее точно на предназначенное ей место в часовом механизме. Двигаясь вместе с транспортером дальше, "база" попадает в зону действия следующего манипулятора, который тоже берет "свою" деталь и ставит ее в определенное для нее место. Так, перемещаясь по линии от манипулятора к манипулятору, "база" обрастает колесиками, винтиками, пластиночками, пружинками и т. д., причем роботы не просто ставят их, но и свинчивают, смазывают и пр. От начала сборки часов до ее конца, когда начинает действовать их механизм, роботы совершают несколько десятков запрограммированных движений, и часы начинают отсчитывать секунды.

Рис. 62. Линия сборки механизмов для малогабаритных будильников

Точность сборки часов роботами контролируется. Взятие каждой детали проверяет устройство, имеющее обратную связь с системой управления транспортером, и линия будет остановлена, если манипулятор почему-либо не взял деталь с первого раза. Другое устройство следит за тем, чтобы робот-сборщик поставил деталь в механизме на нужное место, а не направил ее в пустое пространство, если кассета с базовой деталью еще не продвинулась к нему. В сборочном цехе Петродворецкого часового завода поставлено более 60 подобных автоматических линий, оснащенных различными роботами. Благодаря этому резко возросла производительность труда: выработка на одного человека-сборщика часов увеличилась в 6 раз.

И вот что поразительно: если придирчивому эксперту дать : оценить качество выпускаемых разными часовыми заводами изделий, то в подавляющем большинстве случаев он или не обнаружит разницы или отдаст предпочтение продукции тех из них, где сборку часов ведут роботы, а не люди. Но если подумать, то I это совсем не удивительно: ведь робот лучше, чем человек, приспособлен к выполнению однообразных действий, он без устали делает точно размеренные движения, ни на секунду не отвлекаясь от своей работы и не изменяя ни ее темпа, ни точности, что в конечном счете и обусловливает высокое качество собранного механизма.

Другая обширная сфера действия роботов-сборщиков - изготовление отдельных узлов бытовой радиоаппаратуры, для массового производства которой требуются сотни тысяч таких узлов: например, столько нужно индикаторов уровня записи звука для отечественных магнитофонов. Эти индикаторы представляют собой простейшие стрелочные приборы, аналогичные по принципу работы школьным гальванометрам. Их основными деталями являются стрелка, шкала, обмотка, по которой протекает электрический ток, и магнит, с магнитным полем которого взаимодействует ток в обмотке. Стрелка отклоняется на угол, пропорциональный силе тока в обмотке, которая в свою очередь зависит от параметров записываемого звука. Таким образом, перемещение стрелки по шкале сигнализирует об изменениях громкости звука и пр. Некоторые детали индикатора (стрелка, каркас обмотки и др.) состоят из тонких хрупких элементов, и хотя они относительно просты и их число невелико, сборка индикаторов уровня записи связана с большими затратами труда; Научно-исследовательский и конструкторско-технологический институт приборостроения разработал технологию полностью автоматизированной сборки индикаторного узла с помощью роботов, объединенных в две автоматические линии: на первой собирают стрелки (поскольку они сами состоят из нескольких деталей), на второй производится сборка и сварка магнитной системы.

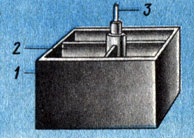

Чтобы описать, как здесь трудятся роботы, нам придется использовать популярное ныне слово "спутник", которое уже "проникло" из космоса в робототехнику. При рассмотрении роботизированных производств спутниками называют специальные приспособления, в каждое из которых помещается нужная деталь, зафиксированная в нем в определенном положении (рис. 63). Перемещение в ходе технологического процесса такого приспособления позволяет значительно повысить производительность роботизированного оборудования, поскольку жесткая ориентация детали в спутнике увеличивает точность и быстроту манипулирования ею. Использование спутников повышает и универсальность роботизированного оборудования, облегчая его переналадку, так как при переходе на изготовление нового изделия достаточно поменять размеры и конфигурацию только тех частей спутника, которые сопряжены с деталью, а размеры и формы остальных частей (сопрягаемых с технологическим оборудованием) остаются прежними.

Рис. 63. Приспособление 'спутник': в его корпусе (коробке) 1 с помощью специальных элементов 2 крепится в нужном положении деталь 3, с которой манипулирует робот

Итак, вначале, т. е. на первой линии, пневматические роботы собирают в спутниках стрелки индикатора. Спутник перемещается по конвейеру, при этом в него последовательно устанавливаются детали, составляющие стрелку; затем один из роботов скрепляет их между собой, другой - придает нужную ориентацию. На последней позиции линии контролируется качество сборки: годная стрелка выгружается роботом из спутника в специальную кассету, а негодная отправляется к еще одному роботу, который положит ее в брак. За час линия изготавливает 870 стрелок, заменяя труд четырех сборщиков.

На другой линии спутники, в которых производится сборка магнитной системы индикатора, движутся по конвейеру, с каждой стороны которого находятся роботы. Первые три из них последовательно укладывают в каждый спутник магнит и другие необходимые детали, придавая им нужную ориентацию; следующие роботы скрепляют детали и подают спутники с собранными магнитными системами в приемное устройство сварочного агрегата. Готовую магнитную систему, прошедшую контроль на качество, робот загружает на транспортер, доставляющий ее к месту соединения со стрелкой индикатора. Эта линия собирает за час 450 магнитных систем, заменяя труд 25 сборщиков.

Качество сборки индикаторного узла в целом проверяется на специальном стенде, где операция контроля (подача напряжения на индикатор и снятие его показаний) осуществляется с помощью микропроцессорного управляющего устройства. Однако и на этой операции трудится робот: именно он устанавливает готовый индикатор на контрольный стенд, а затем, после окончания проверки, снимает его со стенда и отправляет на транспортере для установки в изготовляемую радиоаппаратуру.

Существенно, что для обеих этих линий не пришлось создавать специальных роботов: сборочные комплексы спроектированы на базе типового промышленного робота ПР-5 первого поколения. Благодаря этому достигнута высокая экономичность оборудования и возможность его гибкого переналаживания.

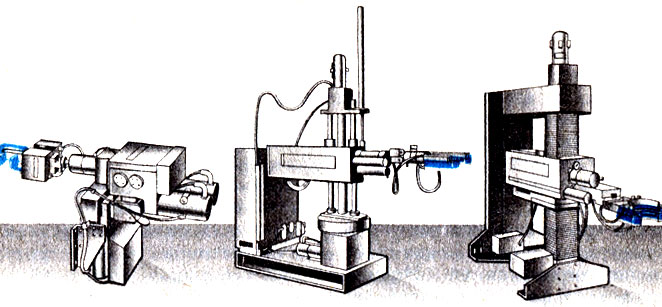

Несмотря на явные "профессиональные" успехи современных роботов-сборщиков, существует ряд технических трудностей на пути их более широкого применения. Так, для выполнения многих сборочных операций, когда к робототехническому устройству поступают неориентированные нужным образом детали, необходимы роботы не первого, а второго поколения - с сенсорной системой, предпочтительнее всего - с системой технического зрения. Для некоторых операций требуются "двурукие", "трехрукие" и т. д. роботы, манипуляторы которых действуют согласованно; кроме того, они должны быть снабжены достаточно гибкими многофункциональными схватами. Поэтому в зависимости от вида выполняемых трудовых операций конструкции роботов-сборщиков очень разнообразны. На рисунке 64 показаны лишь три их образца.

Рис. 64. На сборочных операциях используются роботы разнообразных конструкций

Чтобы роботы-сборщики трудились наиболее эффективно, необходимо создать такие новые их модели, в которых были бы максимально использованы как возможности, так и преимущества робототехнических устройств. К этому выводу пришли специалисты, проанализировав процесс сборки деталей роботом и человеком. Сравнение их функциональных и физических возможностей выявило ряд интересных обстоятельств. Человек имеет две руки с гибкими пальцами, тактильную чувствительность и зрение. Промышленный робот имеет сейчас, как правило, одну руку, простой схват, ограниченную подвижность и небольшие сенсорные возможности. Тем не менее робот может выполнить некоторые операции лучше, чем человек. Он точнее подводит деталь к нужному месту и ориентирует ее должным образом, что компенсирует визуальные преимущества человека при сборке. Человек намного лучше, чем робот, выбирает винты из бункера и выполняет их ориентацию перед завинчиванием практически "на ощупь". Робот же должен быть оснащен специальным устройством подачи винтов, обеспечивающим их необходимую ориентацию и соответствующее позиционирование. Однако робот действует значительно эффективнее человека непосредственно при завинчивании винтов, так как его манипулятор развивает больший момент силы, чем кисть человека (человек нуждается в отвертке), и может поворачиваться на 360°. Робот к тому же "знает" от своего датчика момента силы, когда надо остановить гайковерт. Вот все такого рода особенности и преимущества роботов и нужно учитывать, "усиливая" их эффект, при роботизации производства.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'