4.4. Примеры адаптивных станков

Существенным недостатком станков с ЧПУ, который особенно ярко проявляется в условиях ГАП, является то, что они зачастую не гарантируют выполнения наперед заданных жестких требований по точности и качеству обработки деталей, а также по производительности станка и себестоимости продукции. Надо отметить, что в последние годы удалось значительно повысить жесткость конструкции станков и качество режущего инструмента. Так, в современных станках жесткость рабочих органов допускает ускорения порядка 0,5g, а скорости ходов возросли до 15 м/мин. Однако этого в ряде случаев недостаточно, так как точность позиционирования сегодня колеблется в пределах 0,005-0,001 мм (в зависимости от класса обрабатываемых деталей), а время торможения от максимальной скорости (около 15 м/мин) до остановки составляет 0,1 с.

Решение задачи максимального использования возможностей станков осложняется не детерминированностью и не стационарностью условий обработки. Это проявляется в том, что режущие свойства инструмента непредсказуемо изменяются, обрабатываемые детали имеют значительный технологический разброс по твердости и однородности материала, а на систему управления действуют неконтролируемые возмущения. Поэтому для более эффективного использования станков как составной части оборудования РТК и ГАП необходим принципиально иной подход к управлению. В основе этого подхода лежит идея адаптации (автоматического приспособления) системы управления к изменяющимся параметрам станка, инструмента и детали.

Принципиальное отличие станочных систем АПУ от обычных систем ЧПУ заключается в том, что процесс управления в них находится в прямой зависимости от протекания процесса обработки. Новым качеством таких систем управления является самонастройка параметров законов управления приводами подачи и главного движения.

В системах АПУ более высокие показатели по точности и производительности достигаются благодаря использованию информации отладчиков резания и самонастройки структуры и параметров системы управления.

Системы АПУ принято делить на два класса в зависимости от характера используемого критерия качества. Если критерием качества является достижение экстремума соответствующего функционала, то системы АПУ относятся к оптимальным (или экстремальным). Однако решение задачи оптимального адаптивного управления станком в ряде случаев (например, при использовании к качестве функционала качества приведенных затрат) наталкивается на значительные трудности. Поэтому на практике задача решается лишь в простейших случаях с использованием эвристических приемов и эмпирических формул. Так, при расчете режимов обработки и систем АПУ, оптимальных по времени стойкости инструмента, часто используют упрощенную математическую модель механической обработки, аппроксимирующую эмпирические зависимости. Но даже в этом случае алгоритмы оптимального АПУ станком могут оказаться слишком сложными. Их реализация сопряжена с большими техническими сложностями, связанными с организацией необходимых измерений непосредственно в зоне резания и фильтрацией помех. Кроме того, время поиска экстремума может оказаться соизмеримым с временем обработки.

Другой класс систем АПУ, свободный от многих из перечисленных недостатков, основывается на критериях качества, определяемых целевыми или вспомогательными эстиматорными неравенствами. Эти неравенства, описывающие цель управления, обычно задают требуемую точность (или чистоту) обработки или характеризуют качество переходных процессов. Алгоритмы АПУ должны обеспечить выполнение этих неравенств, начиная с некоторого момента времени, не превышающего заданную величину. При этом система АПУ может работать как обычная система ЧПУ до тех пор, пока не нарушаются целевые или эстиматорные неравенства. В момент нарушения этих неравенств, т. е. при выходе регулируемых величин за заданные пределы, включается система адаптации, которая осуществляет коррекцию управляющей программы и самонастройку параметров исполнительных приводов. Такие системы АПУ составляют класс так называемых предельных (или беспоисковых) систем.

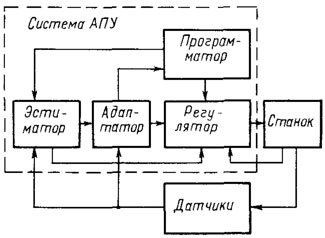

Рис. 4.2. Структурно-функциональная схема системы АПУ станка

Структурно-функциональная схема системы АПУ предельного типа представлена на рис. 4.2. Она, как и система ЧПУ, включает программатор - модуль автоматического построения и коррекции программы обработки и регулятор - модуль формирования управляющих воздействий на приводы станка, охваченный внутренними локальными обратными связями (обычно по величине подач и скорости шпинделя). Кроме того, в систему АПУ входят эстиматор - модуль оценки качества переходных процессов и точности обработки и адаптатор - модуль самонастройки структуры и параметров регулятора (а в случае необходимости и программатора), получающие необходимую для адаптации информацию от датчиков. Эти датчики формируют сигналы обратных связей не только о величине подачи и скорости шпинделя (как это принято в обычных системах ЧПУ), но и о силе резания, размерных отклонениях детали, смещении или износе инструмента и т. д.

Проведем сравнительный анализ работы станка при ЧПУ и АПУ. В системе ЧПУ программатор формирует программу обработки в зависимости от геометрии обрабатываемой детали и с учетом конструкционных ограничений. Эта программа представляет собой закон изменения подачи инструмента и скорости шпинделя станка. Регулятор, сравнивая программные значения подачи и скорости шпинделя с их фактическими значениями, получаемыми от датчиков, стабилизирует заданные программой обработки положение инструмента и скорость резания. Однако качество переходных процессов (прежде всего по быстродействию и точности) может оказаться неудовлетворительным. Это приводит к снижению производительности станка и качества обрабатываемых на нем деталей.

В системе АПУ эстиматор сигнализирует об опасном ухудшении качества переходных процессов. Он включает адаптатор, который корректирует структуру или параметры программатора и регулятора таким образом, чтобы исправить положение и обеспечить достижение цели управления независимо от непредсказуемых возмущений в системе станок - инструмент - деталь, чем бы они не были вызваны (упругими деформациями и трением в редукторах, дрейфом параметров приводов, износом инструмента, неоднородностью свойств деталей и т. п.).

Поясним смысл и характер адаптации в системе управления станком на примере простейшей системы АПУ, разработанной фирмой "Боинг" (Boing, США) [24]. Эта система разработана для адаптивного управления фрезерованием. В ней наряду с обычными обратными связями по величине подачи и скорости резания используется обратная связь по силе резания. Последняя формируется тензодатчиками, установленными непосредственно на шпинделе станка.

Пересчитывая сигналы с тензодатчиков, пропорциональные силе резания, адаптатор формирует корректирующий сигнал для регулятора в виде интеграла отклонения текущего значения силы резания от ее программного значения. Этот сигнал суммируется в регуляторе с программной величиной подачи, формируемой программатором, и подается для отработки на приводы подачи. Качество управления контролируется эстиматором. При подготовке к работе описанного станка с АПУ оператор устанавливает нужную перфоленту, содержащую информацию о программных значениях подачи, скорости шпинделя и силы резания, а также необходимый инструмент.

Элементы адаптации применялись в отечественных станках задолго до появления систем ЧПУ [1]. Примером могут служить первые системы регулирования скорости резания в зависимости от температуры резца и системы под настройки упругих деформаций станка, разработанные в 30-х-40-х годах 11]. Однако практическое использование методов и средств адаптивного управления в отечественном станкостроении началось лишь недавно [3]. При этом медленные темпы и малые масштабы перехода от обычных систем ЧПУ к принципиально новым и более эффективным системам АПУ не соответствуют имеющемуся заделу по теории адаптивных систем и современным вычислительным средствам для их аппаратно-программной реализации.

Особый интерес представляет построение систем АПУ типа CNC и DNC на базе микро- и мини-ЭВМ. Благодаря гибкости программного обеспечения таких систем АПУ они могут быстро само настраиваться на конкретную систему станок - инструмент - деталь в изменяющихся производственных условиях, обеспечивая высокую производительность при заданной точности обработки.

Примером станка с АПУ на базе микроЭВМ может служить трех координатный вертикально-фрезерный станок, управляемый от ЭВМ РР-320 [24]. Программатор формирует программу обработки и, в частности, такие ее параметры, как вращающий момент на шпинделе и силу тока в цепи якоря электродвигателя. Он осуществляет также интерполяцию подачи на основании информации о скорости подачи. При этом грубая интерполяция осуществляется по гибкому алгоритму, вычисляющему длину хорды по заданной кривизне контура и допуску, а точная - по жесткому алгоритму линейной интерполяции.

Целевые условия, контролируемые эстиматором, заключаются в поддержании момента на фрезе и силы тока в цепи якоря электродвигателя главного движения в заданных пределах. Для обеспечения выполнения этих условий в процессе обработки служит пропорционально-интегральный регулятор с обратной связью по указанным переменным. При этом величина подачи не изменяется, если момент не превышает заданного порога. В противном случае (например, при скачкообразном увеличении момента вследствие изменения глубины или ширины резания) автоматически включается адаптатор, осуществляющий самонастройку коэффициентов усиления регулятора в соответствии с изменением скорости подачи.

Описанная система АПУ реализована в виде программных моделей ЭВМ РР-320, причем время расчета одного такта адаптивного управления не превышает 1 мс. Благодаря этому система АПУ обеспечивает управление станком в реальном времени.

Рассмотрим теперь токарный станок с АПУ на базе микроЭВМ с микропроцессором "Интел-8080" (Intel-8080) [24]. Программатор рассчитывает заданную подачу и силу резания и подает их в регулятор, который управляет подачей в зависимости от фактической силы резания, измеряемой датчиком. Регулятор работает в обычном режиме, пока сила резания равна величине, заданной программой обработки. Если же сила резания существенно отклоняется от заданного значения, то срабатывает эстиматор и регулятор автоматически переходит в режим адаптации. При этом включается адаптатор, который изменяет структуру регулятора посредством введения дополнительной обратной связи по интегралу отклонения силы резания от программной величины и осуществляет скачкообразное изменение соответствующего коэффициента усиления, рабочий диапазон которого разбит на три зоны.

Описанная система АПУ программно реализована на языке Ассемблер и занимает память в 1,5 К слов. Цифровые сигналы управления подаются через каждый 15 мс, причем время их расчета на каждом такте не превышает 13 мс. Как показали эксперименты, при подачах 125-500 мм/мин для деталей из стали и 500-2000 мм/мин - для деталей из алюминия время обработки при АПУ сократилось в среднем на 40 % по сравнению с обычным ЧПУ.

Рассмотренные системы АПУ относятся к классу предельных систем технологического типа, в которых управление сводится к регулированию подачи или глубины резания. Сложнее управлять точностью обработки, т. е. формой и размерами изделий. Трудности связаны в основном с организацией размерных изменений непосредственно в процессе обработки. Однако в последнее время появились встроенные системы активного контроля, некоторые из которых описаны в гл. 8.

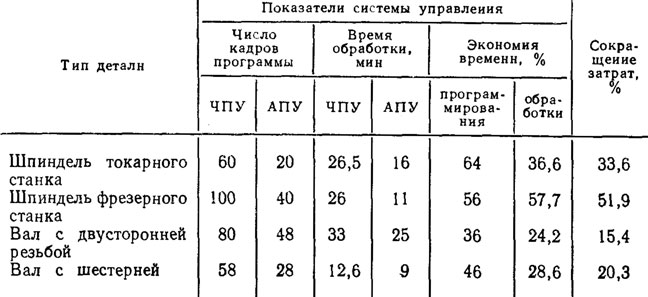

Таблица 4.2

Использование таких средств в контуре управления позволяет строить эффективные системы АПУ геометрического типа, обеспечивающие высокую точность формообразования изделий. Примером такой системы может служить CNC - система АПУ обрабатывающим центром НМ60 (Япония). В процессе чернового прохода она осуществляет радиальную подачу резца и измерение его фактических размеров с помощью специальной измерительной головки. Результаты измерений используются для адаптивной коррекции управляющей программы при чистовом проходе.

Применение адаптивных станков вместо обычных станков с ЧПУ, как правило, значительно улучшает технико-экономические показатели производства. Для иллюстрации этого положения в табл. 4.2 приведены сравнительные данные по обработке ступенчатых валов сложного профиля на станках с ЧПУ и с с АПУ [24].

Резюмируя вышеизложенное, можно утверждать, что использование вместо обычных систем ЧПУ систем АПУ позволяет существенно расширить функциональные возможности и повысить надежность станков. Переход к АПУ обычно приводит к сокращению отказов и простоев, повышению производительности станков и качества изделий.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'