4.5. Концепция и перспективы развития интеллектуальных станков

Развитие станочных систем АПУ применительно к ГАП с безлюдной технологией привело в последние годы к осознанию необходимости совершенствования их посредством введения соответствующих элементов искусственного интеллекта. Интеллектуализация управления станками требует прежде всего разработки алгоритмического и программного обеспечения для решения технологических задач интеллектуального характера. К таким задачам можно отнести рассмотренные выше задачи автоматического программирования и самодиагностики станков. Важную роль играют также такие задачи, как распознавание образов (например, распознавание команд при речевом управлении станком), анализ обстановки в рабочей зоне на основании видеоинформации от системы технического зрения, идентификация деталей или инструментов, классификация ситуаций, планирование операции, моделирование рабочей зоны и процессов обработки.

Для решения этих задач нужно, во-первых, подходящее информационное обеспечение, т. е. дополнительные датчики и банки данных (или знаний), во-вторых, соответствующее программное обеспечение, т. е. пакет "интеллектуальных" программ обработки информации, и, в-третьих, достаточно мощная ЭВМ для реализации этих "интеллектуальных" программ в сочетании с обычным системным и прикладным обеспечением станочных систем АПУ. Решение всех этих вопросов наталкивается на большие трудности и сопряжено со значительными затратами. Тем не менее концепция интеллектуального управления активно развивается [24, 100, 118, 121]. Ее развитие привело к новому представлению об эффективных принципах и средствах автоматического управления станками, связанных с созданием систем АПУ с элементами искусственного интеллекта. При этом введение дополнительных элементов искусственного интеллекта диктуется в каждом конкретном случае производственной необходимостью и функциональными возможностями станка.

Поясним особенности интеллектуальных станков на примерах [24, 100]. Рассмотрим токарный обрабатывающий центр для ГАП. Интеллектуализация управления центром требует полной автоматизации таких функций, как программирование и настройка станка на обработку конкретной детали, оптимальная загрузка- разгрузка деталей и смена инструмента, контроль за процессом обработки для предотвращения аварий (вызываемых, например, поломкой инструмента), уборка стружки и охлаждение в зоне резания, диагностика возможных неисправностей станка или его системы управления, измерение обрабатываемых поверхностей и их распознавание. Некоторые из этих функций легко автоматизируются в рамках обычных систем АПУ, другие требуют разработки соответствующих элементов интеллекта. Последнее относится, например, к самопрограммированию и самодиагностике системы АПУ, обнаружению поломки инструмента и идентификации геометрических особенностей обрабатываемой поверхности. Что касается автоматизации функций программирования и диагностики, то соответствующие программно-аппаратные средства для их реализации были описаны в п. 4.2 и 4.3. Поэтому здесь остановимся только на автоматизации обнаружения поломок инструмента и идентификации свойств обрабатываемой поверхности.

В качестве информационного обеспечения для автоматизации этих операций служат база данных режущих инструментов, а также датчики управляющего напряжения, силы тока в цепи якоря и частоты вращения вала привода главного движения, сигналы с которых используются для вычисления мощности, потребляемой приводом, и вращающих моментов на шпинделе. Кроме того, измеряется (или вычисляется) момент резания и момент главного привода. База данных содержит сведения о номере, местоположении и оставшемся сроке службы инструментов, геометрических параметрах режущего инструмента (размерах, радиусе скругления режущих кромок), способе его крепления и т. п.

Программное обеспечения включает систему логических условий (условных переходов), обеспечивающих надежную безаварийную работу станка, обнаружение поломок инструмента и идентификацию свойств обрабатываемой поверхности. Эти условия представляют собой неравенства, которые позволяют определить, превышают или нет измеряемые величины программные уставки или заданные ограничения. Ограничения и уставки вводятся в систему АПУ в виде специальных адресов управляющей программы с указанием соответствующих параметров. Использование в системе управления станков элементов адаптации и искусственного интеллекта позволяет предотвращать поломку инструмента и поддерживать оптимальные режимы резания, что приводит к увеличению производительности станка и улучшению качества обработки.

Интересная концепция интеллектуального управления обрабатывающими центрами разработана фирмой "Мицу Сейки Коджио" (Mitsui Seiki Kogyo Co., Ltd, Япония). Согласно этой концепции обрабатывающие центры и другое технологическое оборудование должны эксплуатироваться в условиях ГАП без обслуживающего персонала. Это требует разработки весьма надежных систем АПУ с элементами искусственного интеллекта, способных поддерживать в автоматическом режиме высокую точность обработки в течение достаточно длительного времени. Такие системы должны осуществлять следующие функции:

- автоматический контроль за процессом обработки и адаптивное управление точностью;

- прогнозирование срока службы инструментов;

- обнаружение поломки инструмента и его автоматическую смену;

- автоматическая смена палет с деталями и их распознавание;

- самодиагностика системы АПУ и станка.

пользуется для адаптивной коррекции управляющей программы в системе АПУ.

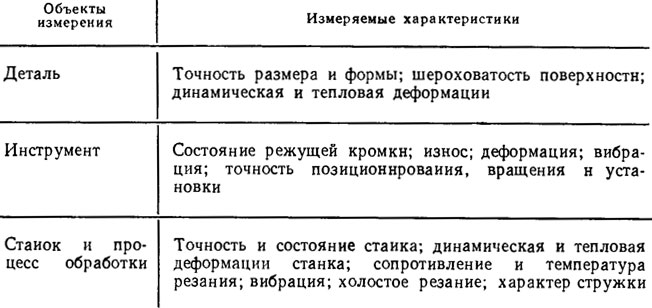

Таблица 4.3

Контроль за процессом обработки без обслуживающего персонала осуществляется либо непосредственно в ходе обработки, либо между операциями. При этом с помощью встроенных датчиков контролируются основные характеристики системы деталь - инструмент - станок, представленные в табл. 4.3.

В качестве датчиков используются тензодатчики, вибромеры (пьезоэлектрические акселерометры), волоконно-оптические детекторы шероховатости, микрофонные шумомеры, датчики силы тока якоря, напряжения и скорости вращения валов электродвигателей и др. К датчикам предъявляются жесткие требования по надежности, точности, чувствительности, быстродействию (времени срабатывания), помехоустойчивости и вибростойкости.

Результаты измерений в процессе обработки используются, в частности, в системе АПУ для автоматического регулирования подачи в зависимости от вращающего момента на шпинделе или смещения шпинделя под действием режущего инструмента. Благодаря этому поддерживается (стабилизируется) оптимальный режим резания. В случае необходимости производится также температурная коррекция управляющей программы.

Для автоматического контроля износа или поломки инструмента анализируются сигналы вибрации, регистрируемые пьезоэлектрическими акселерометрами или детекторами акустической эмиссии (ультразвуковой вибрации). Характер этих сигналов существенно зависит от типа инструмента, способа обработки и свойств детали. При критическом уровне вибрации дискриминатор выдает сигнал о поломке инструмента.

Интеллектуальная система управления имеет ярко выраженную иерархическую структуру. В ряде случаев ее можно представить как иерархическую систему АПУ, дополненную (на более высоком уровне иерархии) элементами искусственного интеллекта. Такая система, как и квалифицированный оператор, должна распознавать ситуации (например, поломку инструмента или брак) и принимать решения, адекватные сложившейся ситуации (например, заменить поломанный инструмент или бракованную деталь).

Рис. 4.3. Изменение силы тока в якорной обмотке привода шпинделя при изменении глубины резания и поломке инструмента

Способность к такого рода интеллектуальным функциям приобретается по мере накопления опыта и адаптации к рабочей обстановке. Поэтому интеллектуальные системы управления станков должны иметь автоматические банки данных и знаний. В этом случае они могут использоваться и как экспертные системы, рассчитывающие оптимальные режимы обработки или рекомендующие заменить инструмент в случае его износа или поломки.

Рассмотрим особенности организации интеллектуального управления на токарном станке [100]. Информационное обеспечение системы управления обеспечивается датчиками силы резания и тока в якорной обмотке привода шпинделя, а также акселерометра для измерения вибраций и телекамеры для оценки износа инструмента. Аппаратная часть системы интеллектуального управления включает систему АПУ и связанную с ней микроЭВМ для программной реализации необходимых элементов интеллекта.

Синтезированная система управления позволила расширить адаптационные и интеллектуальные возможности станка. На основе модели оптимального (по экономическому критерию) режима обработки стало возможным оперативно рассчитывать рациональное сочетание скорости резания и подачи. Поскольку эта модель зависит от свойств материала детали и инструмента и других факторов, важную роль играет система АПУ, которая обеспечивает самонастройку соответствующих параметров.

Экспериментально установлено, что при поломке инструмента возникает скачкообразный спад силы тока в якорной обмотке привода шпинделя, после чего сила тока увеличивается. Типичный график изменения силы тока в процессе резания и после поломки инструмента представлен на рис. 4.3. Кратковременный спад силы тока объясняется холостым вращением шпинделя в течение нескольких оборотов после поломки инструмента, а последующий скачок силы тока связан с резанием тупой кромкой сломанного инструмента. Описанная закономерность используется для обнаружения момента поломки инструмента.

В процессе обработки детали встречаются четыре класса ситуации. Для автоматического распознавания этих классов анализируется мощность спектра колебаний силы резания. В зависимости от сложившейся ситуации изменяется режим работы системы АПУ.

Характер износа инструмента в процессе обработки зависит от таких факторов, как свойства материала инструмента и детали, геометрия режущей кромки, условия резания. Однако функциональная зависимость степени изнашивания инструмента от указанных факторов неизвестна. Для ее идентификации необходимо накопить информацию о характере и степени изнашивания инструмента при различных условиях резания. По этой информации можно почти точно аппроксимировать (идентифицировать) неизвестную зависимость и использовать ее в дальнейшем для принятия экспертных решений. Применительно к рациональному выбору инструмента эти решения могут носить характер рекомендаций типа: "увеличить твердость инструмента", "закруглить режущую кромку" и т. п.

Рассмотренные примеры станков с системой АПУ и элементами искусственного интеллекта свидетельствуют о целесообразности их широкого использования в условиях гибкого производства с безлюдной технологией. Полученные здесь первые результаты обнадеживают. Однако начатые исследования еще далеки до своего завершения, а разрабатываемые на их основе экспериментальные образцы интеллектуальных станков пока несовершенны и недостаточно надежны. Тем не менее можно ожидать, что станки с адаптивным и интеллектуальным управлением, ориентированные на эксплуатацию без обслуживающего персонала, станут важным элементом ГАП уже в ближайшем будущем.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'