8.4. Режимы работы измерительных роботов и задачи управления

Рассмотрим основные режимы работы КИР и связанные с ними особенности программного, адаптивного и интеллектуального управления. С позиции общей теории управления можно выделить следующие режимы функционирования и управления КИР:

- наведение (или самонаведение) измерительного наконечника в заданные точки детали;

- стабилизацию заданного программного движения измерительного наконечника;

- отслеживание измерительным наконечником детали по контуру или поверхности.

Цель наведения (самонаведения) заключается в приведении наконечника в ε-окрестность заданной точки измеряемой детали. В момент соприкосновения наконечника с деталью производится считывание фактических координат выбранной точки и их сравнение с ожидаемыми (эталонными) координатами. Важнейшими требованиями, предъявляемыми к системе управления КИР в данном режиме, являются точность и быстрота наведения (самонаведения).

Цель управления в режиме стабилизации заключается в обеспечении асимптотической устойчивости заданной программы измерения, формализованной в виде программного движения исполнительного механизма КИР. На практике важно обеспечить не только асимптотическую устойчивость программного движения, гарантирующую компенсацию динамических ошибок, но и заданный характер переходного процесса. Это требование усложняет расчет системы управления.

Цель управления в режиме отслеживания заключается в обходе детали по контуру или, поверхности, причем этот контур или измеряемая поверхность могут быть заранее неизвестны. По существу в этом режиме система управления КИР работает как следящая система, причем роль уставки или "копира" здесь играет контур или поверхность измеряемой детали.

Алгоритмическое и программное обеспечение систем управления КИР существенно зависит не только от режимов работы, но и от типа используемых измерительных головок. Поэтому для каждого режима работы КИР должны разрабатываться свои алгоритмы отработки информации и управления, учитывающие конструктивные и функциональные особенности измерительной головки (см. рис. 8.5).

Управление КИР с дифференциальной головкой осуществляется аналогично управлению станком или роботом с контурной системой ЧПУ или АПУ. В процессе предварительного обучения (программирования) исполнительный механизм КИР, несущий измерительную головку и измеряемую деталь, перемещался так, чтобы измерительный наконечник двигался по заданной траектории на эталонной детали. Соответствующий этому перемещению закон изменения управляемых координат представляет собой программное движение, которое записывается в память системы ЧПУ.

В КИР с адаптивным и интеллектуальным управлением программирование движений измерительной головки осуществляется в автоматическом режиме. При этом эталонная траектория измерительного наконечника задается аналитически или генерируется с помощью некоторого алгоритма. По этой траектории автоматически рассчитывается (а в ряде случаев оптимизируется) программное движение исполнительного механизма с учетом кинематических и динамических ограничений.

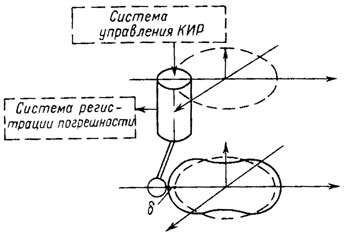

Рис. 8.10. Схема контурного измерения с помощью дифференциальной головки

В процессе автоматического управления программное движение считывается из памяти и подается как многомерная "уставка" на систему сервоприводов, обеспечивающих их фактическое осуществление. Отклонение реальной траектории измерительного наконечника от программной регистрируется и используется для оценки погрешности изготовления детали.

Схема контурного измерения с помощью системы ЧПУ представлена на рис. 8.10. Контур измеряемой детали отличается от заданного контура эталонной детали. Дифференциальная головка регистрирует отклонение б, которое автоматически регистрируется и обрабатывается. В качестве программной траектории измерительной головки используется траектория, эквидистантная к заданному (эталонному) контуру на величину радиуса измерительного наконечника. Обход детали по контуру производится с определенным усилием, необходимым для точного измерения погрешностей обработки.

Измерительный наконечник устанавливается по нормали к контуру (или поверхности) детали и отклоняется от нулевого положения на величину, пропорциональную погрешности б. Текущее отклонение измерительного наконечника преобразуется в электрический сигнал, который регистрируется и передается в блок обработки результатов измерений.

При обходе детали по плоскому контуру управление осуществляется по двум координатам, а при обходе но сложным пространственным кривым - по трем координатам. Для измерения деталей сложной конфигурации управление иногда производится по четырем или пяти координатам. В ряде случаев траектория измерительного наконечника программируется прямо по эталонной траектории на детали. При этом отпадает необходимость определять диаметр измерительного наконечника для расчета эквидистантной траектории.

Контурное управление дифференциальной головкой может использоваться не только при непрерывном измерении, но и при измерении детали в отдельных точках. В последнем случае необходимо предварительно построить программное движение, обеспечивающее последовательное приведение измерительного наконечника в контрольные точки.

Точность измерений зависит от точности осуществления программного движения. Отклонение реального движения измерительного наконечника от программного представляет собой динамическую ошибку. Для компенсации динамических ошибок и обеспечения желаемого характера переходных процессов используются различные серворегуляторы и адаптивные системы управления приводами исполнительных механизмов КИР. Наилучшее качество переходных процессов при непредсказуемом дрейфе параметров и условий эксплуатации КИР обеспечивают цифровые адаптивные серворегуляторы, осуществляющие самонастройку системы ЧПУ [47].

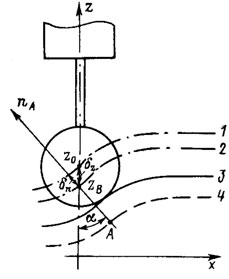

Рис. 8.11. Схема дискретного измерения в контрольных точках эквидистантной поверхности:1 - эквидистанта РП; 2 - эквиднстанта ЭП; 3 - реальная поверхность (РП); 4 - эталонная поверхность (ЭП)

Широкое практическое применение имеют системы управления КИР, ориентированные на использование нулевых измерительных головок. Интерес к этим головкам возродился после появления КИМ UMM-500 фирмы "Оптон" (Opton) и РММ-12106 фирмы "Лайтц" (Leitz, ФРГ) и их модификаций, которые хорошо зарекомендовали себя при измерениях деталей сложной конфигурации.

Автоматизация управления такими КИМ и КИР требует разработки специальных алгоритмов отработки измерительной информации, обеспечивающих решение следующих задач:

- выбор сетки контрольных точек на поверхности эталонной детали и расчет их координат;

- определение в процессе измерений соответствия между контрольными точками поверхностей измеряемой и эталонной детали;

- аппроксимацию (интерполяция) реальной поверхности детали по результатам измерений в контрольных точках.

Система управления обычно работает в режиме последовательного наведения (самонаведения) на контрольные точки выбранной сетки, т. е. измерения осуществляются дискретно по принципу позиционирования "от точки к точке".

Рассмотрим особенности управления в режиме наведения на контрольные точки на примере измерения погрешностей изготовления зуба конического косозубого колеса с помощью КИР UMM-500. Схема измерения иллюстрируется рис. 8.11.

Перед началом измерения специальный программный модуль выбирает сетку контрольных точек на измеряемой поверхности эталонной детали, определяет их декартовы координаты и направляющие косинусы нормалей к поверхности в этих точках, а затем по полученным данным вычисляет сетку контрольных точек поверхности, эквидистантной эталонной на величину радиуса измерительного наконечника.

Система ЧПУ с высокой точностью (около 0,5 мкм) последовательно наводит нулевую головку в контрольные точки измеряемой детали. При этом фиксируются горизонтальные координаты x0 и y0 и регулируется вертикальная координата центра измерительного наконечника z0 в момент соприкосновения с поверхностью детали. Погрешность по оси г определяется как разность δ2=z0-zB а погрешность, приведенная к нормали эталонной поверхности в точке А, вычисляется по формуле δn=δ,sub>zcosα. В ряде случаев система ЧПУ ориентирует измеряемую деталь так, чтобы направление нормали и эталонной поверхности совпадало с выбранным направлением измерения.

Нулевые головки могут применяться и при непрерывных измерениях, когда поверхность эталонной детали и эквидистантную к ней поверхность удается задать аналитически. Однако для сложных аналитически заданных поверхностей расчет соответствующих программных движений измерительного наконечника представляет собой трудоемкую задачу. Тем не менее в ряде случаев (например, при непрерывном измерении эвольвентных зубчатых колес) такой подход оказывается достаточно эффективным.

Более универсальным и удобным является способ аппроксимации (интерполяции) реальной поверхности детали по результатам ее измерения в отдельных контрольных точках. Этот способ используется в КИМ и КИР для измерения плоских контуров деталей. Его суть заключается в следующем. Через три последовательных положения центра измерительного наконечника, снятых с помощью нулевой головки, проводят параболу, которую принимают за эквидистантный контур. На пересечении этой параболы с нормалью к эталонному контуру в контрольной точке фиксируют точку и вычисляют расстояние между этими точками. Вычитая из полученной величины радиус измерительного наконечника, получают искомую погрешность обработки в контрольной точке.

Описанный алгоритм определения погрешностей реализован в системе ЧПУ КИМ UMM-500. Он обладает определенной гибкостью при переходе на измерение новых деталей со сложной конфигурацией.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'