Глава 3. Гидро- и пневмопривод

1. Примеры гидро- и пневмосхем

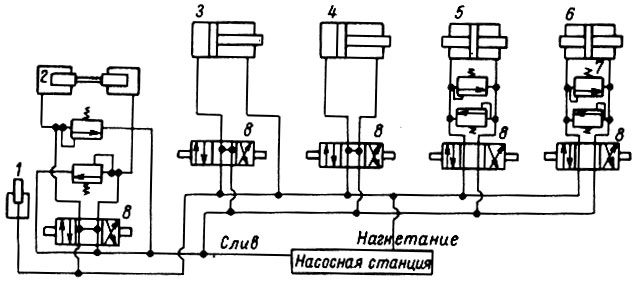

На рис. 52 показана разомкнутая схема гидросистемы манипуляционного робота [2]. Движения осуществляются с помощью гидроцилиндров. Гидроцилиндр 1 установлен в приводе поворота башни для устранения мертвых ходов (выборки зазора между зубьями рейки и колеса); 2 - гидроцилиндры вращения башни; 3 - гидроцилиндр радиального перемещения руки; 4 - гидроцилиндр поворота башни в вертикальной плоскости; 5 - гидроцилиндр наклона кисти; 6 - гидроцилиндр поворота кисти; 7 - перепускной клапан; 8 - электрогидравлические преобразователи.

Рис. 52

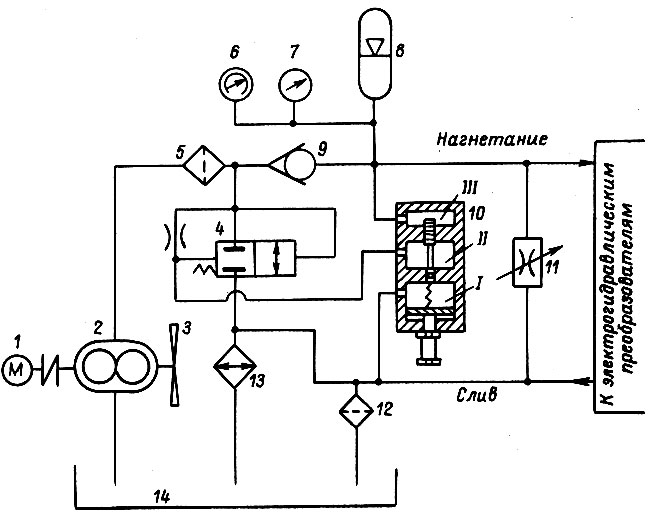

Источником энергии служит насосная станция, схема которой приведена на рис. 53. Электродвигатель 1 приводит во вращение насос 2 постоянной производительности и вентилятор 3 центробежного типа, обдувающий теплообменник 13 . От насоса масло идет через фильтр 5 в коллектор. Вспомогательный клапан 10 выполняет функцию первого каскада, функцию второго каскада - основной клапан 4. Обратный клапан 9 перекрывает поток жидкости, когда насос работает в режиме малого расхода. Поток жидкости, минуя основной клапан 4, отсоединяющий сливную магистраль от насоса, направляется в аккумулятор 8 и к электрогидравлическим преобразователям схемы (рис. 52), а также через дроссельное отверстие клапана 4 в полость II клапана 10 .Когда насос работает, давление в аккумуляторе и системе увеличивается и растет давление в камерах I и II клапана 10. Камера 1 соединена со сливом, а полости I и II разделены плунжером, один конец которого, находящийся в полости II, давит на шарик клапана, закрывающий канал. Боли давление в аккумуляторе 8 и полости II клапана 10 достигает величины, при которой преодолевается усилие пружины, то шарик клапана отходит от седла, полость II сообщается со сливом. На плунжер начинает действовать давление жидкости в полости III, плунжер перемещается, и открывается отверстие, соединяющее полости II и I.

Рис. 53

Наличие дроссельного отверстия, соединяющего камеры клапана 4, приводит к перепаду давлений на клапане, который открывает сливную магистраль. Насос 2 соединяется со сливом в бак 14 через теплообменник 13, обратный клапан 9 закрывается и насос 2 разгружается. В это время аккумулятор разряжается на систему. Когда давление в камере III клапана 10 падает, под действием пружины шарик садится на седло, давление же в полости II и под клапаном 4 возрастает и становится равным давлению над клапаном 4. Клапан 4 под действием пружины и давления перекрывает сливную магистраль, отсоединяя насос 2 от слива, при этом давление над клапаном 4 растет,обратный клапан 9 открывается и насос 2 подает жидкость в магистраль нагнетения.

Электрические контакты реле давления 6 включены в схему магнитного пускателя электродвигателя. Манометр 7 показывает давление в системе. В гидроцилиндрах 2 ,4 ,5 , 6 (см. рис. 52)при подаче масла в одну полость другая сообщается со сливом. В приводе радиального перемещения руки поршень цилиндра 3 со стороны штока находится под постоянным давлением масла, а распределитель подает масло только в противоположную полость. Поршень гидроцилиндра 1 также находится под постоянным давлением масла. Управление гидроцилиндрами в схеме на ряс. 52 производится электрогидравлическими преобразователями 8 , которые получают команды извне. Величина электрических сигналов управления определяет величину открытия проходного сечения в гидравлических распределителях, т. е. направление и скорость перемещения поршня гидроцилиндра.

К основным преимуществам гидравлических механизмов дроссельного управления относятся высокое быстродействие, малый удельный вес на единицу выходной мощности, долговечность и надежность в работе. Недостатками являются небольшой к. п. д., затруднения в передаче энергии жидкости на большие расстояния, необходимость в специализированном источнике питания.

В качестве переменных дросселей для управления гидравлическими исполнительными механизмами используются обычно золотниковые пары. При изменении площади поперечных сечений рабочих окон золотника, определяемых его смещением от среднего положения, изменяется скорость движения поршня. В исполнительных механизмах используются три варианта конструктивного выполнения золотниковых пар: в первом случае ширина рабочих поясков золотника превышает ширину канавок или диаметр радиальных отверстий во втулке, так что при среднем положении золотника почти отсутствует проток жидкостей из напорной магистрали в полости цилиндра (золотник с перекрытием); во втором случае перекрытие равно нулю и рабочие кромки золотника, находящегося в среднем (нейтральном) положении, совпадают с соответствующими кромками втулки (идеальный золотник); в третьем золотниковая пара имеет большие начальные осевые зазоры, а вместе с тем и проток рабочей жидкости (проточный золотник). Применение золотников с перекрытием понижает чувствительность гидравлического механизма. Перекрытия могут быть полезны для уменьшения утечек жидкости при среднем положении золотника, отфильтрования случайных колебаний золотника и в случае, когда для уменьшения сухого трения золотник подвергается принудительной продольной вибрации в пределах осевых перекрытий. На практике перекрытиями золотника часто пользуются и для обеспечения устойчивости следящих систем. Применение золотников с небольшим начальным осевым зазором, не превышающим радиальный, повышает чувствительность и точность механизма. При дальнейшем увеличении начального осевого зазора чувствительность уменьшается. Одновременно возрастает позиционная ошибка при движении нагруженного поршня и непроизводительно увеличивается расход жидкости. Но гидравлические исполнительные механизмы с проточными золотниками имеют большое внутреннее демпфирование в среднем положении золотника. В этих механизмах обычно не возникает опасность кавитации жидкости в гидравлическом тракте, обусловленной инерционной нагрузкой гидродвигателя.

В гидравлических исполнительных механизмах с дроссельным управлением вся энергия жидкости при отсутствии внешней нагрузки расходуется на преодоление гидравлических сопротивлений в окнах золотника, т. е. превращается в тепло. Поэтому данный тип механизмов имеет низкий к. п. д. Преодоление механизмами внешней нагрузки уменьшает расход жидкости через золотник и скорость исполнительного двигателя. Исполнительные механизмы дроссельного управления работают от насосов постоянной производительности и при постоянном давлении питания, поддерживаемом переливными клапанами.

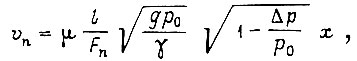

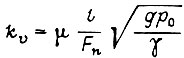

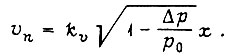

Одной из основных характеристик гидравлического исполнительного механизма является скоростная характеристика, т. е. зависимость скорости движения выходного элемента гидродвигателя от перемещения золотника при определенной внешней нагрузке. Внешняя нагрузка оценивается по перепаду давлений  , который она создает на силовом элементе гидродвигателя. Предположим, что давление p0 в напорной магистрали постоянно, жидкость несжимаема, утечки в силовом цилиндре и гидравлические потери в соединительных трубопроводах отсутствуют, давление на оливе равно атмосферному, конструкция золотниковой пары симметричная. Уравнение скоростной характеристики может быть рассмотрено для двух случаев [28]. В первом случае золотник перемещается в полном диапазоне рабочего хода, а его кромки при среднем положении совпадают с соответствующими кромками втулки (идеальный золотник). При смещении такого золотника от среднего положения увеличивается площадь поперечного сечения рабочих окон, а коэффициент расхода в окнах утечек уменьшается. Пренебрегая утечками и принимая форму рабочего окна прямоугольной,а также считая коэффициент расхода в этом окне постоянным, получаем уравнение скоростной характеристики исполнительного механизма

, который она создает на силовом элементе гидродвигателя. Предположим, что давление p0 в напорной магистрали постоянно, жидкость несжимаема, утечки в силовом цилиндре и гидравлические потери в соединительных трубопроводах отсутствуют, давление на оливе равно атмосферному, конструкция золотниковой пары симметричная. Уравнение скоростной характеристики может быть рассмотрено для двух случаев [28]. В первом случае золотник перемещается в полном диапазоне рабочего хода, а его кромки при среднем положении совпадают с соответствующими кромками втулки (идеальный золотник). При смещении такого золотника от среднего положения увеличивается площадь поперечного сечения рабочих окон, а коэффициент расхода в окнах утечек уменьшается. Пренебрегая утечками и принимая форму рабочего окна прямоугольной,а также считая коэффициент расхода в этом окне постоянным, получаем уравнение скоростной характеристики исполнительного механизма

где  - эффективная длина рабочих кромок золотниковой пары; x - смещение золотника от среднего положения;

- эффективная длина рабочих кромок золотниковой пары; x - смещение золотника от среднего положения;  - коэффициент расхода рабочего окна золотниковой пары;

- коэффициент расхода рабочего окна золотниковой пары;  - эффективная площадь поршня;

- эффективная площадь поршня;  - удельный вес жидкости;

- удельный вес жидкости;  - скорость поршня.

- скорость поршня.

Обозначим  где

где  - крутизна скоростной характеристики холостого хода гидравлического исполнительного механизма. Тогда

- крутизна скоростной характеристики холостого хода гидравлического исполнительного механизма. Тогда

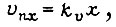

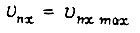

Для второго случая, пренебрегая также и перепадом  на поршне, создаваемым внешней нагрузкой, имеем

на поршне, создаваемым внешней нагрузкой, имеем

где  - скорость холостого хода поршня гидродвигателя.

- скорость холостого хода поршня гидродвигателя.

Линейная зависимость скорости поршня гидродвигателя от перемещения золотника имеет место только при пренебрежении внешней нагрузкой, утечками рабочей жидкости и при условии постоянства коэффициента расхода. Кроме того, скоростная характеристика механизма, не нагруженного полезной нагрузкой, имеет в реальных условиях насыщение по скорости. Это насыщение обусловлено ограниченной производительностью насоса питания либо снижением перепада давлений на рабочих окнах из-за увеличения гидравлических потерь в соединительных трубопроводах при больших расходах, т. е. при больших перемещениях золотника.

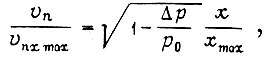

Уравнение внешней характеристики гидравлического исполнительного механизма имеет вид

где  при

при

Если поделить  на

на  , то получим

, то получим

откуда определяется влияние внешней нагрузки на скорость движения поршня по сравнению со скоростью холостого хода. При воздействии на силовой элемент гидравлического механизма дроссельного управления постоянной внешней нагрузки,составляющей 50% наибольшего перестановочного усилия, развиваемого гидродвигателем, скорость  уменьшается на 16% по сравнению с

уменьшается на 16% по сравнению с  .

.

Рис. 54

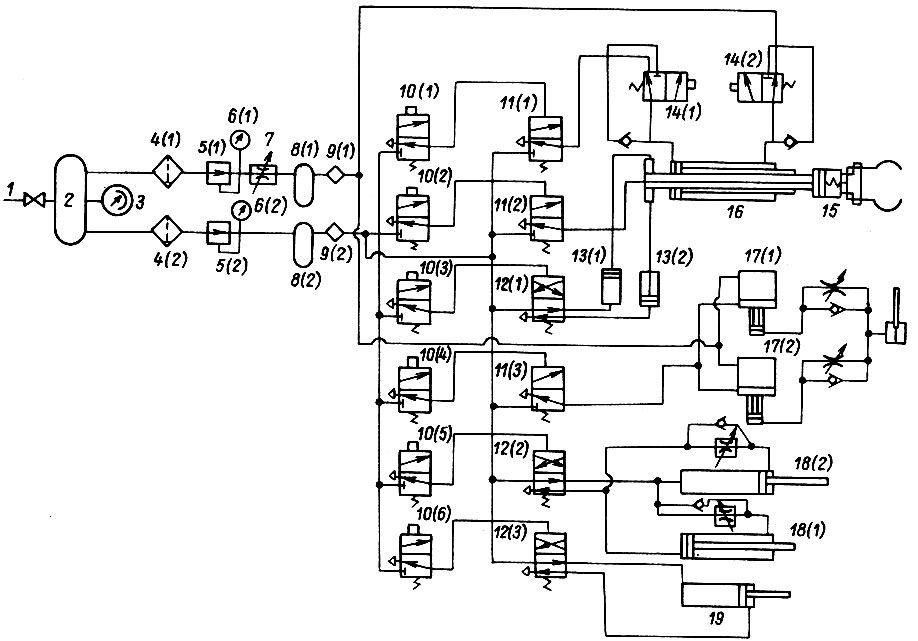

Роботы с пневмоприводом имеют обычно небольшую грузоподъемность и работают по цикловой схеме программного управления. Движение руки ограничивается регулируемыми упорами. На рис. 54 приведен пример схемы пневмосистемы. Сжатый воздух поступает из магистрали 1 в ресивер 2, а затем в линии повышенного и низкого давления. В линии низкого давления воздух через фильтр-влагоотделитель 4 (1). регулятор давления 5 (1), дроссель 7, ресивер 8 (1) маслораспылитель 9 (1) и демпфер 14(2) попадает в правую полость пневмоцилиндра 16 и в цилиндры пневмогидравлических мультипликаторов 17(1) и 17 (2). При этом рука робота занимает исходное положение. В линии повышенного давления воздух, пройдя через фильтр 4 (2), регулятор давления 5 (2), ресивер 8 (2) и маслораспылитель 9 (2), поступает к шести электромагнитным клапанам 10 (1-6), которые управляют работой шести пневмораспределителей 11 (1-3) 12 (1-3). По команде, подаваемой с пульта управления,воздух через пневмораспределители попадает в соответствующие пневмоцилиндры и приводит в действие механизмы робота. Радиальное перемещение руки происходит при поступлении воздуха в цилиндр 16 через 11 (1), срабатывающий от 10 (1). Поворот руки вокруг вертикальной оси получаем при поступлении воздуха через пневмораспределитель 12 (2), управляемый 10 (5), в правую полость 18 (2) и левую полость 18 (1), пневмоцилиндра. Опускание руки происходит при поступлении воздуха через 11 (3), работающий от 10 (4), в нижние полости пневмоцилиндр мультипликаторов 17 . Поворот кисти вокруг продольной оси руки получаем при поступлении воздуха в один из цилиндров 13 через 12(1), управляемый 10 (3). После снятия сигнала второй цилиндр 13 поворачивает кисть в исходное положение. Рабочее движение привода охвата появляется при поступлении воздуха в цилиндр 15 через И (2), срабатывающий от 10 (2). Возвратное движение охвата осуществляется с помощью пружины. Выдвижение упора промежуточного останова руки при повороте вокруг вертикальной оси осуществляется с помощью цилиндра 19, воздух в который направляется через пневмораспределитель 12 (3) по команде электромагнитного клапана 10 (6).

Рис. 55

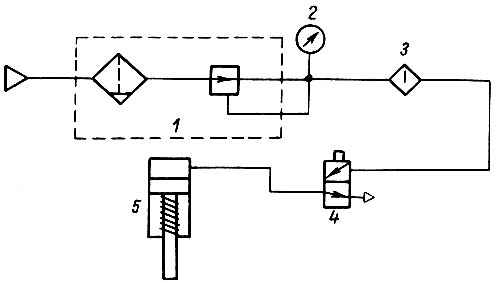

На рис. 55 приведена одна из пневмосхем охвата. Сжатый воздух проходит через фильтр-регулятор 1, влагоделитель 3 , воздухораспределитель 4, поступая в полость цилиндра 5, соответствующую рабочему ходу охвата. Если воздухораспределитель 4 открывает рабочую полость цилиндра 5 для выхода отработанного воздуха в атмосферу, то пружиной поршня цилиндра 5 сообщается охвату обратное движение.

Надежность элементов пневматического привода во многом зависит от качества подготовки сжатого воздуха. Подготовка сжатого воздуха включает в себя стабилизацию его по давлению, очистку от загрязнений и внесение смазки. Стабилизация сжатого воздуха необходима, когда давление магистрали, обслуживающей много исполнительных устройств, расположенных на значительном расстоянии друг от друга, может изменяться в значительных пределах. Практика эксплуатации пневмопривода показывает, что основными компонентами загрязнений являются вода, засасываемая компрессором вместе с атмосферным воздухом, и механические частицы. Под воздействием воды и механических примесей отверстия и сопла закупориваются влагой и частицами, повреждаются рабочие поверхности клапанных пар, золотников и других деталей. Для удаления из воздуха молекул пара в промышленности применяют различные способы (например, адсорбцию).

Усилие, развиваемое пневмоцилиндром, определяется формулой  где

где  - давление в рабочих полостях цилиндра; F - полезная площадь рабочей полости цилиндра; T - сила трения в уплотнениях.

- давление в рабочих полостях цилиндра; F - полезная площадь рабочей полости цилиндра; T - сила трения в уплотнениях.

На исполнительный пневматический механизм во время его работы действуют различные силы, стремящиеся изменить направление движения выходного элемента. Например,поперечные силы, действующие на шток толкателя при сталкивании грузов с движущегося конвейера, стремятся изогнуть его. Для предотвращения отклонений устанавливаются жесткие направляющие, воспринимающие дополнительные усилия. При расчете тягового усилия пневмопривода необходимо учитывать дополнительные сопротивления в жестких направляющих.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'