2.3. Цикловые и позиционные роботы

Цикловые роботы по типу применяемых в них приводов могут быть пневматическими, гидравлическими, электромеханическими. Эти роботы преимущественно работают в цилиндрической и прямоугольной системах координат. При этом число степеней подвижности обычно не превышает 4-5. Цикловые роботы в подавляющем большинстве применяют на вспомогательных операциях по обслуживанию основного технологического оборудования, не требующих большого числа точек позиционирования по каждой из степеней подвижности (не более 2-4). В частности, цикловые роботы нашли применение:

- в литейном производстве (литье в формы, по выплавляемым моделям, в кокиль, под давлением);

- в производстве деталей из пластмасс (прессование деталей и литье деталей из пластмасс под давлением);

- при горячей и листовой штамповке;

- в заготовительном производстве (обработка на отрезных полуавтоматах, резка на гильотинных ножницах);

- в механообрабатывающем производстве;

- при термической обработке (обработка деталей в камерных, шахтных печах, соляных ваннах);

- в сборочном производстве (сборка узлов машиностроения, радиотехнических изделий, изделий приборостроения);

- при нанесении гальванических покрытий;

- при погрузочно-разгрузочных, транспортных и складских работах;

- при укладке и упаковке готовой продукции.

В цикловых роботах наиболее широко применяют пневматический привод. Это объясняется его простотой и дешевизной по сравнению с гидравлическим и электромеханическим приводами.

Конструкции пневматических манипуляторов проще, в частности, чем гидравлических, за счет меньшей суммарной длины трубопроводов, пониженных требований к уплотнениям (давление в пневмосети обычно не превышает 0,6 МПа) и отсутствия питающей гидростанции. Стоимость пневматических роботов в 2-3 раза ниже, чем гидравлических. Гидравлические цикловые роботы применяют только на большие грузоподъемности, когда пневматические приводы уже не годятся.

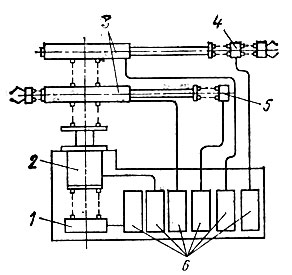

Рис. 2.3. Принцип построения манипулятора пневматического модульного робота: 1-5 - модули (1 - поворота; 2 - подъема; 3 - выдвижения; 4 - сдвига; 5 - вращения); 6 - пневмо-блоки)

Перспективно применение цикловых пневматических роботов модульных конструкций. Использование модульного принципа построения роботов позволяет компоновать различные модификации роботов из ограниченного числа модулей. Принцип построения манипулятора модульного пневматического робота показан на рис. 2.3. В состав моноблоков, модулей высшего уровня, входят модули низших уровней, т. е. модули исполнительные (по степеням подвижности) и аппаратурные.

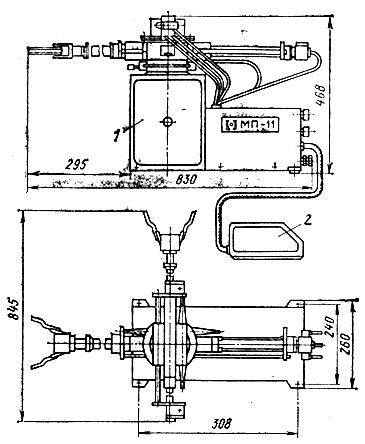

Одна из модификаций циклового пневматического робота модульного типа приведена на рис. 2.4. На манипулятор 1 на каждый из моноблоков подается напряжение постоянного тока 24 В от устройства управления 2. Сжатый воздух поступает к электропневматическим клапанам моноблоков от пневмосети через узел подготовки воздуха. Электропневматические клапаны устанавливают на различные давления. Они снабжены дросселями, регулировкой которых изменяют скорость движения манипулятора. Рабочий ход манипулятора регулируют с помощью конечных упоров. Последовательность и число движений устанавливают в соответствии с принятой технологической схемой и набором программы на плате устройства управления. Сигнал о выполнении каждого движения выдают электрические магнитоуправляемые контакты (КЭМ) при подходе к ним постоянных магнитов, установленных на подвижных частях. Только после получения ответа о выполнении движения происходит выдача команды на осуществление следующего движения. При отсутствии сигнала ответа от КЭМ о выполнении движения согласно программе манипулятор останавливается, и до получения сигнала ответа последующих движений не происходит.

Рис. 2.4. Цикловой пневматический робот модульного типа МП-11

В отличие от цикловых роботов роботы с позиционным управлением практически не имеют ограничений на число точек позиционирования захватного устройства (захвата) в рабочей зоне, которое определяется только объемом памяти запоминающих устройств робота. Объем обычных запоминающих устройств 50-2000 кадров обеспечивает 10-100 точек взаимодействия с технологическим оборудованием. Поэтому роботы с позиционным управлением применяют, когда необходимо выполнить сложные манипуляционные операции с большим числом точек позиционирования (более 10). Это необходимо, например, при обслуживании одним роботом группы оборудования, работе с многопозиционной тарой, выполнении точечной сварки и т. п.

Типичное применение робота с позиционным управлением - обслуживание группы металлорежущих станков. В этом случае робот для каждого станка должен выполнить операции в следующей последовательности:

- взять деталь из тары;

- установить деталь в патрон станка;

- снять деталь после обработки и установить ее в устройство многооперационного контроля;

- взять деталь после контроля и передать ее на следующий станок;

- уложить деталь в тару.

При этом робот может быть подвижным - перемещаться вдоль линии станков.

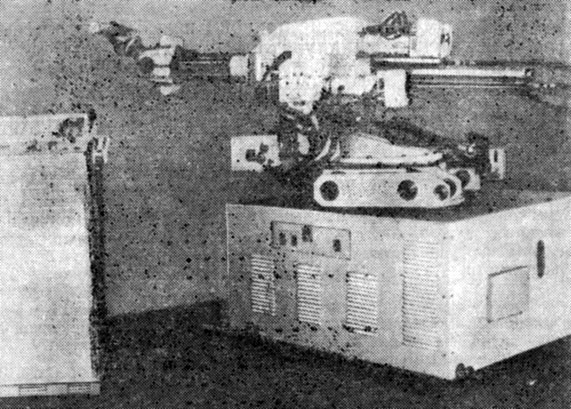

Рассмотрим особенности устройства позиционного гидравлического промышленного робота "Универсал-15М" (рис. 2.5). Позиционные роботы, как правило, обслуживают оборудование с большой номенклатурой изготавливаемых изделий, поэтому к их захватам предъявляют повышенные требования. Они должны обеспечивать возможность взятия и удержания заготовок и деталей различной формы и размеров. Кроме того, форма и размеры захватов обычно изменяются в ходе технологического процесса. При этом необходимо применение:

- универсального захвата, способного удерживать детали достаточно широкой номенклатуры;

- частично перестраиваемого и переналаживаемого захвата;

- комплектование роботов набором захватов.

Рис. 2.5. Внешний вид позиционного промышленного робота 'Универсал-15'

Наибольшее применение нашли последние два решения, когда захват переналаживается или вообще заменяется при перестройке технологического комплекса на выпуск изделий другой подгруппы. Существуют способы и автоматической смены захватов в процессе обслуживания оборудования, но распространения они пока не получили.

Манипуляторы позиционного робота имеют, как правило, 5-7 степеней подвижности, что обеспечивает достаточно широкие манипуляционные возможности. Важное значение имеет правильное построение кинематической схемы манипулятора, обеспечивающей предельно рациональное выполнение основных технологических движений. Здесь естественным решением является выбор схемы, при которой движения по степеням подвижности манипулятора максимально совпадают с направлением технологических движений (вдоль оси патрона станка, в направлении взятия-укладки в тару и т. д.). Это обеспечивает более точное позиционирование и упрощает программирование робота.

В позиционных роботах наибольшее применение нашли гидравлические и электромеханические приводы как обладающие наилучшими динамическими качествами. Созданы также первые позиционные роботы с пневматическим приводом.

Для измерения положения звеньев манипулятора каждая степень подвижности оснащается точными датчиками положения. Это потенциометры, вращающиеся трансформаторы, число импульсные и кодовые датчики и т. п.

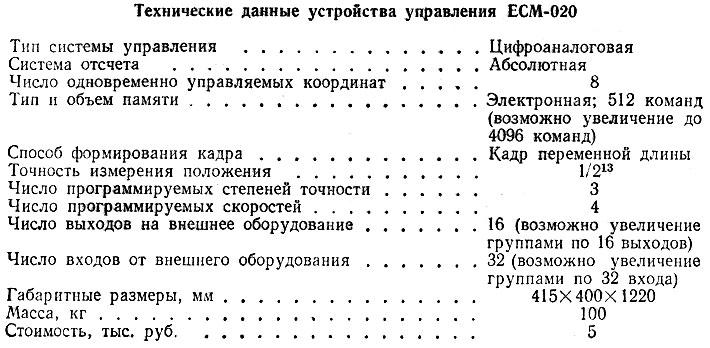

Основные характеристики робота в значительной степени зависят от его устройства управления. Как и при построении манипуляторов роботов, при разработке их устройств управления перспективным является принцип модульного построения, когда на основе единого набора модулей компонуются устройства различного типа и назначения, с разными объемом памяти, числом входов-выходов, типами датчиков, числом одновременно управляемых манипуляторов и т. д. В качестве примера позиционного устройства управления рассмотрим такое модульное устройство типа ЕСМ-020.

Устройство предназначено для управления промышленными роботами различного назначения, имеющими следящие электрогидравлические или электромеханические приводы и любые аналоговые датчики положения звеньев манипулятора. Отдельные узлы устройства выполнены в виде модулей, что обеспечивает возможность изменения и наращивания функций и параметров в зависимости от состава внеш-него оборудования, необходимости управления несколькими манипуляторами (групповое управление) и т. д.

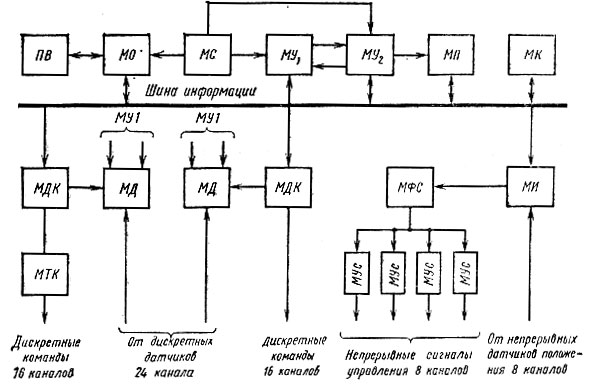

На структурной схеме, приведенной на рис. 2.6, показан основной функциональный состав устройства ЕСМ-020 и связи между модулями. Устройство ЕСМ-020 содержит следующие модули:

- обучения (МО) - формирует команды по сигналам пульта оператора при программировании, выводит информацию на индикацию (десятичную и двоичную) и обеспечивает ручное управление;

- управления 1 (МУХ) и управления 2 (МУ2) - обрабатывают информацию в соответствии с программой и выдают управляющие сигналы на исполнительные модули;

- синхронизации (МС) - синхронизирует работу модулей, формирует временную диаграмму работы устройства;

- памяти (МП) - осуществляет запись и долговременное хранение программы;

- контроля (МК) - осуществляет контроль сохранности записанной в память информации, а также контроль питающих напряжений и индикацию неисправных каналов питания;

- измерения (МИ) - преобразует коды задания положения в интервалы времени и формирует сигналы рассогласования (в виде широтно-импульсных сигналов);

- формирования сигналов управления приводами (МФС) - преобразует импульсные рассогласования в сигналы управления приводами в виде напряжения постоянного тока;

- усилителей мощности (МУс) - осуществляют усиление выходных сигналов МФС до уровня, необходимого для управления приводами;

- дискретных команд (МДК) - служит для записи и хранения двоичных сигналов управления и выдачи усиленных сигналов управления на внешнее оборудование или на вторичные усилители;

- транзисторных ключей (МТК) - усиливает потоку управляющие дискретные сигналы;

- датчиков (МД) - осуществляет опрос входных двоичных сигналов и сравнение их состояний с заданными.

Рис. 2.6. Структурная схема устройства ЕСМ-020

Кроме того, устройство ЕСМ-020 имеет пульт оператора (ПО), предназначенный для задания режимов работы устройства, коммутации питания, программирования, ручного управления и индикации. В состав ПО входит встроенный выносной пульт (ПВ), с помощью которого производится ручное управление, программирование и индикация непосредственно у объекта управления на расстоянии до 10 м от устройства. На схеме не показан имеющийся в устройстве модуль питания, через который осуществляется питание всех модулей устройства и внешних датчиков.

Основными режимами работы устройства являются: ОБУЧЕНИЕ, ШАГ, ЦИКЛ, АВТОМАТ. В режиме ОБУЧЕНИЕ с помощью кнопок и ламп индикации на ПО выполняются ручное управление оборудованием, набор и запись в память устройства программ, ручной набор адреса памяти, индикация набранной команды, состояний датчиков, информации, записанной в память.

В режиме ШАГ устройство обеспечивает вывод из памяти и исполнение одной команды программы. В режиме ЦИКЛ устройство обеспечивает однократную отработку программы. В режиме АВТОМАТ программа отрабатывается многократно.

Устройство функционирует следующим образом. Процесс обучения производят с помощью выносного пульта. Нажатием кнопок на выносном пульте ПВ все степени подвижности приводятся в позиции рабочего цикла. Нажатием на кнопку "Запись" осуществляется запись в память показаний датчиков. Возможен также набор и запись кодов положений "с листа". Снятие показаний датчиков .выполняется через модули МИ (преобразование сигналов датчика в интервал времени) и МУ2 (преобразование интервала времени в код). Запись команд позиционирования производится отдельно для каждой степени подвижности.

Другие команды формируются с помощью наборного поля ПВ. Набор отображается на десятичной и двоичной индикации ПВ, что . обеспечивает модуль МО. При нажатии на кнопку "Запись" модули МУ1 и МУ2 формируют сигналы, осуществляющие необходимые преобразования информации, подготовленной в МО, и запись ее в МП.

Перед началом программирования набирается начальный адрес программы и заносится в ОЗУ адресов МУ2. После записи команды адрес автоматически наращивается на единицу. Записанная в память последовательность команд составляет программу. Конец программы отмечается командой перехода в ее начальный адрес. Таким же образом формируются подпрограммы, предназначенные для многократного использования в процессе выполнения программы. Конец подпрограммы отмечается командой "Возврат".

Ручное задание дискретных команд осуществляется путем набора с помощью кнопок на ПВ необходимой комбинации команд в режиме ручного управления. При этом на двоичной индикации ПВ отображается набранная комбинация. При нажатии на кнопку "Запись" набранная команда засылается из МО в исполнительный регистр МДК.

Работа устройства при автоматическом воспроизведении программы начинается по команде от кнопки "Пуск". Перед пуском необходимо выполнить начальную установку - в ОЗУ адресов МУ2 заносятся начальные адреса программ. По команде ПУСК МУ2 формирует цикл единичного обращения к МП, в результате чего на шину информации выводится первая команда и дешифруется ее код операции. После этого информация команды передается в тот или иной исполнительный модуль или непосредственно в МУ2 в зависимости от кода операции. При выводе команды позиционирования информация задания положения поступает в МИ, в результате чего на его выходе появляется сигнал рассогласования по данной степени подвижности. На привод поступает сигнал управления, от которого приходит в движение исполнительный механизм. Если выведенная команда предусматривает контроль исполнения, то вывод следующей команды происходит только после отработки заданного положения по сигналу МФС. Если же команда не предусматривает контроль исполнения, то вслед за ней сразу выводится вторая и т. д. до появления команды с контролем исполнения, после чего вывод очередной команды происходит после отработки заданий по всем степеням подвижности.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'