2.4. Роботы с контурным управлением

Область применения роботов с контурным управлением - технологические процессы с непрерывным (по траектории) перемещением объекта манипулирования. Роботы с цикловым и позиционным управлением осуществляют перемещение рабочего органа дискретно "от точки к точке". К таким процессам относятся, например, окраска пульверизатором, непрерывная дуговая сварка. Именно на этих операциях в основном и применяются роботы с контурным управлением. В этом случае роботы выступают уже в качестве технологического оборудования.

Наряду с общим требованием к системе управления контурного робота - обеспечить движение по непрерывной траектории - контурные роботы различного технологического применения должны удовлетворять еще определенным условиям. Так, окрасочные роботы должны выполнять движения со скоростью до 2 м/с при довольно низкой точности позиционирования (с допустимой погрешностью до 10-15 мм). Робот, производящий дуговую сварку, напротив, должен перемещать электрод со скоростью всего несколько миллиметров в секунду при погрешности движения по траектории не более 0,5-1 мм. Эти особенности соответствующим образом отражаются на построении систем управления контурных роботов. Если окрасочные роботы могут иметь довольно грубую измерительную часть и высокое быстродействие, то сварочные роботы, напротив, должны иметь высокоточные датчики и работать достаточно медленно.

Быстродействующие манипуляторы контурных роботов чаще всего имеют электрогидравлические следящие приводы. В сварочных роботах применяют электрический привод, используя который, можно более точно регулировать скорости движения манипуляторов.

Рис. 2.7. Внешний вид окрасочного промышленного робота 'Коат-а-Матик' (Coat-a-Maticf Швеция)

На рис. 2.7 и 2.8 показаны внешние виды окрасочного и сварочного промышленных роботов. При контурном управлении манипулятором необходимо обеспечивать непрерывную синхронную отработку движений по всем координатам. Существуют два основных способа построения контурных устройств управления. Первый способ основан на записи информации о требуемом положении по каждой координате в виде непрерывной траектории, а второй способ - на записи информации о положении конечным числом узловых (опорных) точек требуемой траектории и расчете непрерывной траектории между этими точками методом интерполяции. При использовании первого способа в устройстве управления отсутствуют вычислительные блоки, но необходимо запоминающее устройство с большим объемом памяти, а при применении второго способа - объем запоминания невелик, но требуется интерполятор. Последняя структура устройства контурного управления более предпочтительна, так как в этом случае вычислительные блоки достаточно просто реализуются на базе микропроцессоров и микро-ЭВМ, а современные БИС запоминающих Устройств обеспечивают размещение в памяти устройства нужное число рабочих программ. При этом надежность такой статической памяти значительно выше, чем надежность запоминающих устройств

Рис. 2.8. Сварочный промышленный робот модели 104А

На магнитных дисках и лентах, которые требуются при первом способе. Кроме того, структура устройства с интерполятором и записью опорных точек обеспечивает реализацию в одном устройстве контурного и позиционного способов управления, что расширяет возможности применения промышленного робота, укомплектованного таким устройством управления.

В качестве примера рассмотрим устройство контурно-позиционного управления модульного типа ЕСМ-040. Оно предназначено для управления промышленными роботами при автоматизации различных технологических процессов включая нанесение лакокрасочных покрытий на поверхность изделий сложной пространственной конфигурации при мелкосерийном производстве.

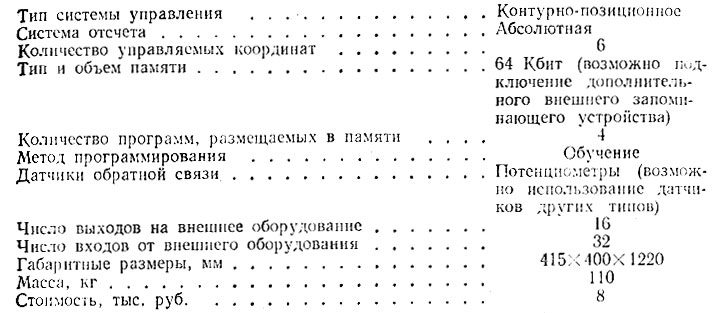

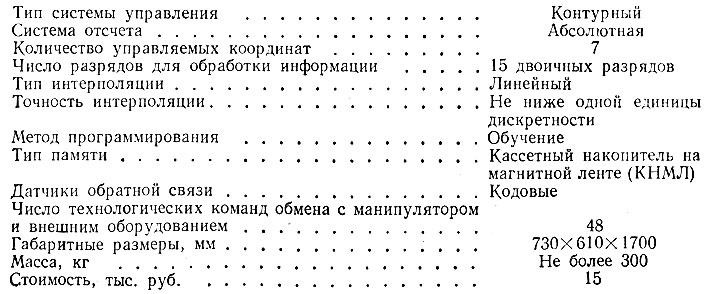

Технические данные устройства управления ЕСМ-040

Структурная схема устройства ЕСМ-040 показана на рис. 2.9. Основными режимами работы устройства являются: ОБУЧЕНИЕ, ЦИКЛ, АВТОМАТ.

Рис. 2.9. Структурная схема устройства ЕСМ-040: МИн - модуль интерполятора

В режиме ОБУЧЕНИЕ оператор, управляя захватным устройством или другим рабочим органом, например, окрасочным пистолетом, закрепленным на конце манипулятора, выполняет полный цикл работы. Во время выполнения этого цикла информация с датчиков положения манипулятора в виде последовательности опорных точек записывается в память устройства управления. Если необходимо, запоминаются также другие технологические команды.

В режиме ЦИКЛ устройство обеспечивает однократное выполнение записанной программы. В режиме АВТОМАТ программа отрабатывается многократно. Переключение режимов КОНТУРНЫЙ, ПОЗИЦИОННЫЙ осуществляется программно.

Наиболее сложным процессом, осуществляемым сегодня промышленными роботами, является дуговая сварка. Наряду с контурным управлением манипулятором в этом случае необходимо автоматически обеспечивать собственно технологический процесс сварки. В качестве примера контурного управления, предназначенного для управления сварочным роботом, рассмотрим устройство управления УКМ-772.

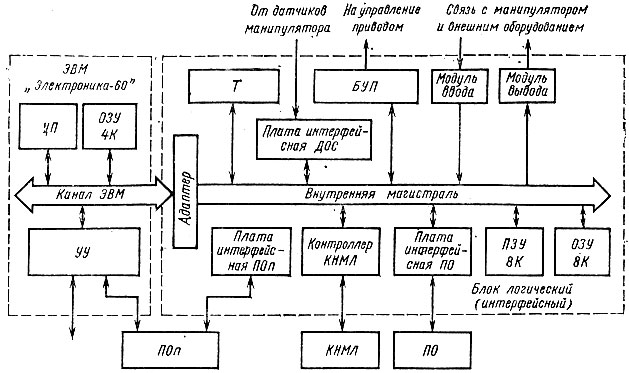

Технические данные устройства управления УКМ-772

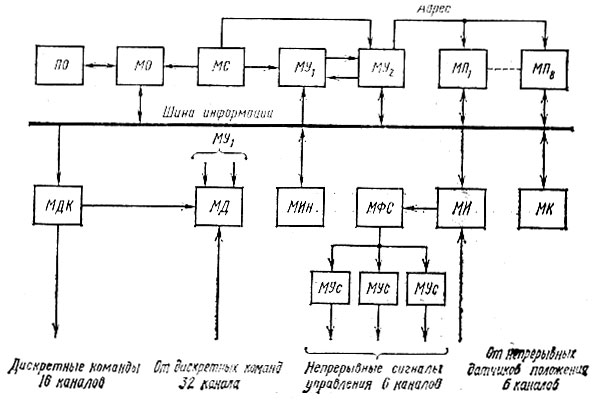

Функциональная схема устройства УКМ-772 показана на рис. 2.10. В устройстве используют микро-ЭВМ, задачей которой является обработка принятой с пульта оператора и датчиков обратной связи информации и формирование управляющей программы в памяти устройства в режиме обучения, а также выдача сигналов управления следящим приводам манипулятора и сварочному оборудованию в режиме отработки программы. Основные режимы работы устройства: ОБУЧЕНИЕ, АВТОМАТИЧЕСКАЯ РАБОТА, ВВОД-ВЫВОД.

Рис. 2.10. Структурная схема устройства УКМ-772: ЦП - центральный процессор; ОЗУ - оперативное запоминающее устройство; ПЗУ - постоянное запоминающее устройство; ПО - пульт обучения; УУ - управляющее устройство; ДОС - датчик обратной связи; БУП - блок управления приводом

В режиме ОБУЧЕНИЕ в процессе ручного управления манипулятором осуществляется запись управляющей программы в ОЗУ устройства, в режиме АВТОМАТИЧЕСКАЯ РАБОТА - многократное, однократное или покадровое воспроизведение управляющей программы. В режиме ВВОД-ВЫВОД - обмен информацией между ОЗУ и КНМЛ.

Обучение сварочного робота осуществляют путем проведения манипулятора в ручном режиме по точкам необходимой траектории (стыка) с записью координат этих точек в память.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'