Глава 5. Роботизированные технологические комплексы в машиностроении

5.1. Основные типы роботизированных технологических комплексов

Промышленные роботы (ПР) призванные заменить ручной труд человека машинным трудом, являются принципиально новым технологическим средством, позволяющим завершить комплексную автоматизацию производства и придать последнему свойство гибкой переналадки на различные технологии и изготовляемые изделия. Снабженные роботами технологические ячейки, участки, линии именуются роботизированными технологическими комплексами (РТК). Разнообразие производственных процессов в машиностроении и приборостроении, местных условий производства, серийность и пр. определяют соответственно различные типы роботизированных технологических комплексов.

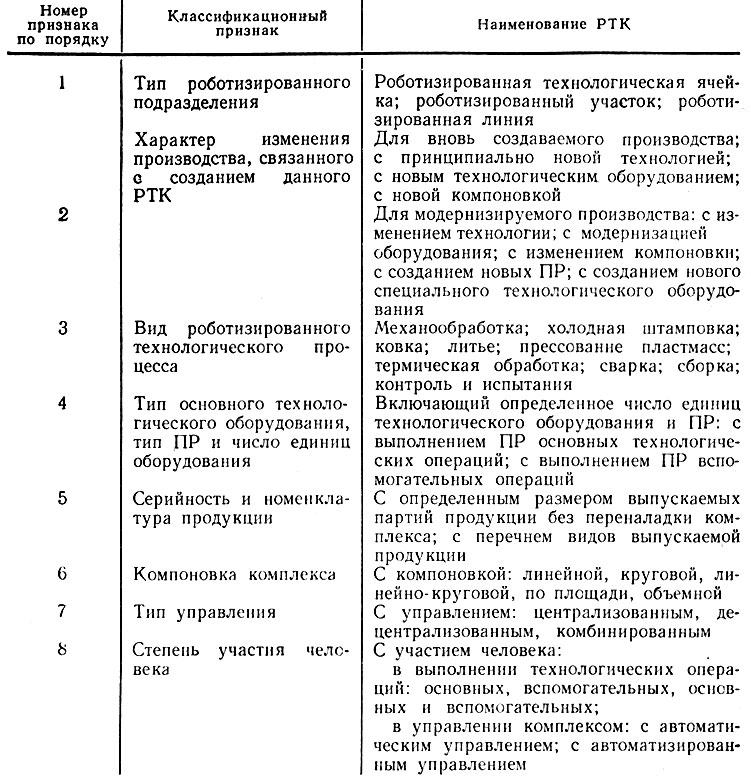

При классификации РТК будем руководствоваться следующими признаками:

- тип роботизированного производственного подразделения;

- степень изменения производства, связанная с созданием данного РТК;

- вид технологического процесса;

- число выполняемых технологических операций;

- тип и количество используемого основного технологического оборудования;

- тип и число используемых промышленных роботов;

- серийность и номенклатура продукции;

- компоновка комплекса;

- принцип управления комплексом;

- степень участия (функции) человека в комплексе.

В табл. 5.1 приведена общая классификация РТК применительно к машиностроению и механообработке, основанная на перечисленных . выше признаках.

Рассмотрим основные типы РТК, приведенные в табл. 5.1.

Таблица 5.1

1. Классификация РТК по типу роботизированного подразделения основывается на количественной характеристике выполняемых комплексом технологических операций. Простейшим типом РТК, который лежит в основе всех более крупных роботизированных комплексов вплоть до целых предприятий, является роботизированная технологическая ячейка (РТЯ). В ней выполняется минимум основных технологических операций. При этом число единиц технологического оборудования и ПР в составе РТЯ невелико, но строго оно не регламентируется. В частности, в РТЯ может совсем отсутствовать технологическое оборудование, когда основную операцию выполняет непосредственно ПР или, напротив, ПР может быть несамостоятельной единицей, а конструктивно объединенным с основным технологическим оборудованием.

Следующим более крупным основным роботизированным комплексом является роботизированный технологический участок (РТУ). Он характеризуется выполнением нескольких основных технологических операций, которые объединены этим участком технологически, конструктивно (оборудованием) и (или) организационно (управлением). Эти операции могут быть одинаковыми или различными. Если (в последнем случае) они технологически связаны, такой комплекс представляет собой роботизированную технологическую линию (РТЛ). Операции могут быть разными, но не связанными технологически в определенную последовательность, а объединенными на участке по другому признаку (например, по принадлежности к одному виду технологического процесса, по используемому оборудованию и т. п.).

Простейший РТУ может включать несколько единиц технологического оборудования, обслуживаемых одним ПР (неподвижным с размещением оборудования вокруг ПР или подвижным, перемещающимся вдоль ряда единиц оборудования). Но такой РТУ, где ПР выполняет основную технологическую операцию (например, сборку), включает обычно несколько ПР, которые последовательно выполняют сборку одного изделия.

Следующим по сложности РТУ является участок, включающий несколько единиц технологического оборудования и обслуживающих их одинаковых ПР. Дальнейшим усложнением РТУ будет совместная работа на участке ПР различных типов.

Большой системой РТК является цех, состоящий, например, из нескольких РТУ, автоматизированных складов и связывающих их транспортных ПР. Пределом развития роботизированного производства является комплексно роботизированный завод (см. п. 5.4).

2. Классификация РТК по характеру изменения производства, связанного с созданием данного РТК, содержит варианты комплексов, которые отличаются степенью влияния этого признака при разработке РТК на основные составляющие элементы комплекса. Для вновь создаваемых производств с новой технологией это влияние, очевидно, максимально, так как в данном случае разрабатывается заново все основное оборудование, а для действующего производства, автоматизируемого на базе серийных ПР без изменения основного оборудования и компоновки - минимально.

3. Классификация РТК по виду роботизируемого технологического процесса, проведенная в поз. 3 (табл. 5.1), определяет варианты РТК для разных видов технологических процессов. Этим, разумеется, не исчерпываются все возможные виды последних.

4. Классификация РТК по типу основного технологического оборудования (полуавтоматы, автоматы с цикловым управлением, ЧПУ и т. д.), типу ПР (с учетом типа приводов, числа манипуляторов, подвижности в пределах РТК, типа управления и т. д.) и числу единиц оборудования и ПР. При этом возможны два основных варианта РТК в зависимости от роли ПР в РТК: в первом случае ПР выполняют основные технологические операции (сборка, сварка, окраска и т. д.), а во втором - вспомогательные по обслуживанию основного технологического оборудования.

5. Классификация РТК по серийности и номенклатуре продукции включает два важных фактора. Степень серийности в данном случае определяется объемом партий продукции, которые могут выпускаться без переналадки комплекса, а номенклатура - широтой перечня выпускаемых видов продукции. Оба эти показателя имеют существенное влияние на эффективность РТК. В частности, каждый РТК характеризуется предельными значениями этих параметров, вне рамок которых данный комплекс оказывается экономически невыгодным вплоть до целесообразности перехода вообще от переналаживаемых РТК к специальным автоматам (при большой серийности и узкой номенклатуре) или даже к использованию людей вместо ПР (в противоположном предельном случае).

6. Классификация РТК по компоновке комплекса определяет размещение технологического оборудования и ПР. При этом в табл. 5.1 приведены основные (базовые) типы компоновок РТК. При простой линейной компоновке оборудование комплекса располагается в один ряд (по линии), а объемная компоновка означает его расположение на нескольких этажах.

7. Классификация РТК по типу управления - централизованное, децентрализованное и комбинированное.

Централизованное управление может осуществляться от стандартной ЭВМ или от специального устройства управления.

Децентрализованное управление осуществляется с помощью совокупности местных устройств управления, которые связаны друг с другом с целью взаимной координации. Простейшим вариантом такой координации является увязка по времени начала и конца отдельных операций (включая выдачу команд и блокировок). Более сложные формы взаимосвязи осуществляются в функции различных параметров, характеризующих реализуемый технологический процесс.

Комбинированное управление предполагает наряду с централизованным управлением наличие местных устройств управления. Такая система управления может быть одноуровневой, когда сигналы управления, поступающие из центра, и сигналы, вырабатываемые местными устройствами управления, комбинируются на одном уровне, и иерархической (многоуровневой), когда местные устройства управления подчинены центру. При этом число уровней иерархии управления может быть более двух, увеличиваясь по мере усложнения комплекса. Все эти варианты управления РТК могут быть программными и адаптивными как в отношении основного технологического оборудования, так и роботов.

8. Классификация по степени участия человека в РТК определяет два случая участия человека: может непосредственно выполнять некоторые технологические операции - основные или вспомогательные; может участвовать в управлении комплексом. В последнем случае РТК будет являться не автоматическим, а автоматизированным.

Во всех случаях важнейшими элементами РТК являются устройства сопряжения ПР с остальным технологическим оборудованием. Наибольшей технологической оснастки в этом смысле требуют роботы первого поколения для строго упорядоченной подаче деталей.

Свойство легкой переналаживаемости ПР на различные операции связано определенным программным обеспечением, которое представляет также одну из важнейших задач при роботизации производства, причем его характер зависит также от всех перечисленных в табл. 5.1. факторов.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'