5.2. Принципы построения и этапы проектирования РТК

При разработке РТК следует различать следующие две задачи. Первая - создание РТК для вновь организуемого производственного процесса; вторая - построение РТК для уже действующего производства. Первая задача, естественно, позволяет получить наиболее эффективное решение, так как в этом случае можно ориентироваться на наиболее прогрессивную технологию, оборудование и организацию комплекса. При решении второй задачи необходимо учитывать многочисленные ограничения, связанные с условиями действующего производства. Сегодня именно эта вторая задача является наиболее актуальной в деле повышения эффективности народного хозяйства.

Основной структурной единицей любого РТК, как уже было сказано (см. п. 5.1), являются РТЯ. Поэтому разработка РТК начинается с отдельных РТЯ. Прежде всего необходимо оценить степень подготовленности обрабатываемого изделия к автоматическому производству. В результате определяется необходимость создания или возможность использования определенных ориентирующих и подающих устройств для автоматизации рассматриваемой технологической операции.

Все разнообразие форм, размеров, физико-технических свойств штучных деталей, подлежащих ориентированной подаче, можно систематизировать по конфигурации деталей, числу осей и плоскостей симметрии, стабильности формы, сцепляемости, соотношению размерных параметров и физико-механическим свойствам. На основании этих признаков основная масса штучных заготовок по методам ориентации в загрузочных устройствах может быть разделена на три больших класса.

Первый класс объединяет детали и сборочные компоненты достаточно простой формы. Операции ориентации, базирования и транспортирования таких деталей легко автоматизируются с помощью известных технических решений.

Второй класс составляют детали средней сложности. Они требуют разработки специальных устройств ориентации и подачи.

Третий класс объединяет детали, из-за сложности которых автоматическая ориентация и подача их с помощью специальных устройств нецелесообразны.

В зависимости от того, к какому классу относится рассматриваемая деталь, определяется и тип требуемого промышленного робота. Если деталь относится к первому или второму классу и, следовательно, возможна ее автоматическая поштучная подача с требуемой ориентацией, то в составе такой роботизированной технологической ячейки могут быть использованы жесткопрограммируемые роботы первого поколения. Если деталь относится к третьему классу, необходимо использовать адаптивные роботы, способные распознавать и брать несориентированные изделия. Наконец, может оказаться, что в особо сложных случаях детали целесообразно формировать в магазины с помощью человека.

Устройства, подающие детали поштучно и с заданной ориентацией, в рамках РТЯ относятся к вспомогательному оборудованию и делятся на два больших класса: магазинные и бункерные. В магазинные устройства изделия укладываются вручную или укладочным механизмом, после чего поштучная подача их осуществляется автоматически. Бункерные устройства предназначены для захвата насыпанных навалом заготовок и выдачи их поштучно в ориентированном положении. Наиболее широкое применение - в РТЯ нашли дисковые фрикционные и вибрационные бункерные устройства.

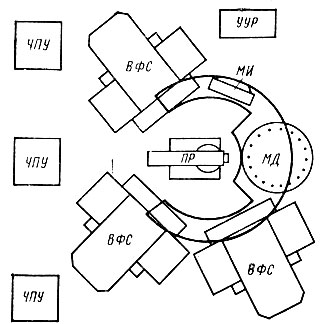

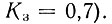

Рис. 5.1. Компоновочная схема РТЯ: ПР - промышленный робот МП-8; ВФС - вертикально-фрезерный станок модели 6520ФЗ; ЧПУ - устройство числового программного управления станком: УУР - устройство управления роботом; МИ - магазин инструмента; МД - магазин деталей, занимаемая площадь S = 29 м2

В результате анализа степени подготовленности обрабатываемого изделия к автоматическому производству определяют вид вспомогательного оборудования и тип робота, который необходимо использовать в составе разрабатываемой РТЯ. Эти данные являются исходными для перехода к задаче выбора оптимальной компоновки РТЯ.

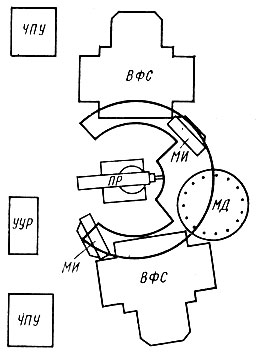

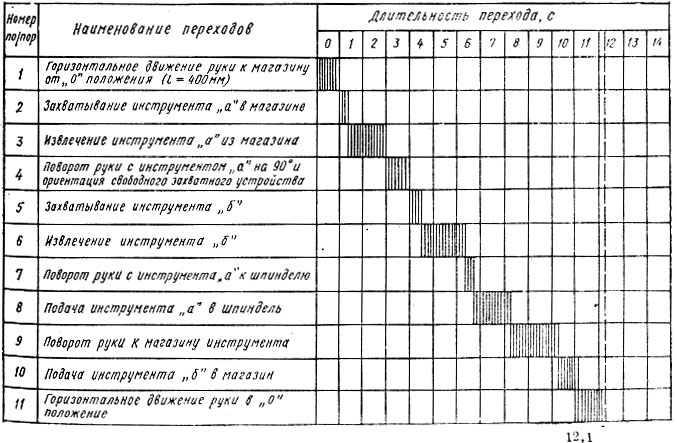

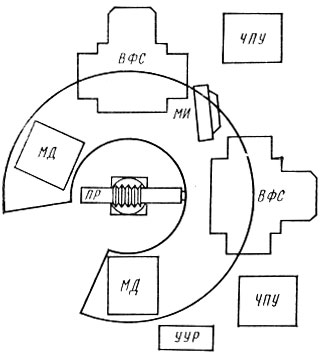

Рассмотрим вопросы выбора компоновок РТЯ на примере комплексов механообработки со станками с числовым программным управлением (ЧПУ), обслуживаемыми роботами, выполняющими загрузочно-разгрузочные операции. На рис. 5.1 и 5.2 приведены возможные варианты компоновок таких РТЯ, включающие соответственно три и два вертикально-фрезерных станка модели 6520ФЗ и один промышленный робот. Для каждой предполагаемой компоновки выбирают тип ПР и составляют циклограмму установки инструмента (рис. 5.3) и детали.

Рис. 5.2. Компоновочная схема РТЯ: ПР - МП-8; ВФС - модели 6520ФЗ; МД - S = 22 м2

Построенные для модульного пневматического робота МП-8 циклограммы показывают, что на установку инструмента и детали робот МП-8 затрачивает в случае комповки из двух станков 24,2 с. Для компоновки из трех станков этот цикл будет больше из-за того, что технические возможности робота не позволяют разместить магазины с инструментом и накопители с деталями между станками. Кроме того, из-за малой свободной площади в зоне обслуживания конструктивно усложняются магазины и накопители или должна быть предусмотрена автоматическая подача заготовок на исходную позицию. Поэтому на базе робота МП-8 целесообразны компоновки РТЯ из одного или двух станков.

Рис. 5.3. Циклограмма установки инструмента роботом МП-8

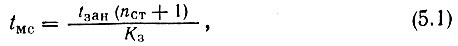

Применяя модульный электромеханический робот МП-12, накопители и магазины с инструментом можно разместить непосредственно у каждого станка, так как он имеет больший угол поворота манипулятора (310° по сравнению с 270° у робота МП-8). Соответствующие компоновочные схемы РТЯ с роботом МП-12 приведены на рис. 5.4 и 5.5. При этом вспомогательное время, определяемое по циклограмме, составляет 12,8 с. Если суммарное время работы ПР по смене инструмента и деталей принять за время занятости ПР в операции  то минимальное свободное машинное время работы оборудования будет [1]:

то минимальное свободное машинное время работы оборудования будет [1]:

где  - число станков;

- число станков;  - свободное машинное время работы оборудования;

- свободное машинное время работы оборудования;  - поправочный коэффициент, учитывающий неизбежные паузы в работе и отклонения фактических затрат вспомогательного времени от принятого для расчета (при циклической работе

- поправочный коэффициент, учитывающий неизбежные паузы в работе и отклонения фактических затрат вспомогательного времени от принятого для расчета (при циклической работе

Рис. 5.4. Компоновочная схема РТЯ: ПР - МП-12; ВФС - модели 6520ФЗ; МД - S = 33 м2

Из формулы (5.1) следует, что для компоновок РТЯ из двух и трех станков с ПР МП-8 соответственно  и 1,15 мин. Таким образом, минимальное свободное машинное время РТЯ, созданных на базе ПР МП-8, сравнительно велико. Поэтому для более эффективного использования оборудования целесообразно в таких РТЯ использовать более быстродействующие роботы.

и 1,15 мин. Таким образом, минимальное свободное машинное время РТЯ, созданных на базе ПР МП-8, сравнительно велико. Поэтому для более эффективного использования оборудования целесообразно в таких РТЯ использовать более быстродействующие роботы.

Рис. 5.5. Компоновочная схема РТЯ: ПР - МП-12; ВФС - модели 6520ФЗ; МД - S = 32 м2

Минимальное свободное машинное время для РТЯ, состоящей из трех станков и ПР МП-12, составляет 0,6 мин (с учетом работы робота по смене деталей и инструмента). Если при изготовлении деталей на каждом станке будет выполняться несколько операций, то потребуется значительно меньшее машинное время, так как в основном будет происходить смена только инструмента. В этом случае можно рассчитать время смены деталей с определенными интервалами времени по каждому станку и тогда такое обслуживание как бы равносильно обслуживанию 4-го станка, т. е.

Из рассмотренных компоновочных схем РТЯ можно сделать вывод, что для данного примера наилучшие решения по занимаемой площади и сокращению технологического цикла обеспечиваются РТЯ с роботом МП-8, состоящей из двух станков (см. рис. 5.2), а для РТЯ с роботом МП-12 - из трех станков (см. рис. 5.5). По рассмотренной методике можно определить компоновочные схемы РТЯ и при использовании в них другого оборудования. Однако данная методика не претендует на универсальность, так как в других случаях могут применяться иные оценки технологических процессов комплекса.

Следующими по сложности типами роботизированного комплекса является роботизированный технологический участок и цех предприятия (см. п. 5.1). При разработке таких РТК наиболее сложная задача состоит в определении их структуры. Под структурным синтезом РТК понимается определение его составных элементов, связей, и функций, а также выбор реализующих их технических средств. При этом прежде всего производят разбиение участка на типовые РТЯ и определяют тип уравнения РТК. Ввиду сложности и неоднозначности этого этапа в связи с различным распределением функций между частями комплекса, способами переналадки, программным обеспечением и т. п. основным способом решения данной задачи является автоматизированное проектирование на базе ЭВМ.

Рассмотрим процесс автоматизированного синтеза структуры на примере РТК цеха механообработки. В состав цеха входит определенное число станков (С), обслуживание которых возлагается на роботы.

Пусть производительность станков известна и для каждого элемента комплекса заданы зависимости вероятности безотказной работы этого элемента от времени. Требуется выбрать некоторую оптимальную структуру РТК, в том числе типы и число роботов, тип управления, а также определить связь между ними. Для этого могут привлекаться различные критерии эффективности функционирования комплекса. В данном примере оценим ее количеством переработанного продукта, т. е. числом деталей, изготовленных РТК за некоторый промежуток времени. В этом случае эффективность функционирования

где  - вероятность того, что комплекс в интервале времени от 0 до t имел π-е состояние;

- вероятность того, что комплекс в интервале времени от 0 до t имел π-е состояние;  - условный показатель эффективности функционирования для этого состояния;

- условный показатель эффективности функционирования для этого состояния;  - пространство всех возможных состояний РТК.

- пространство всех возможных состояний РТК.

Величина  определяется технологическим процессом, а

определяется технологическим процессом, а  - потоком отказов и восстановлений комплекса и его частей.

- потоком отказов и восстановлений комплекса и его частей.

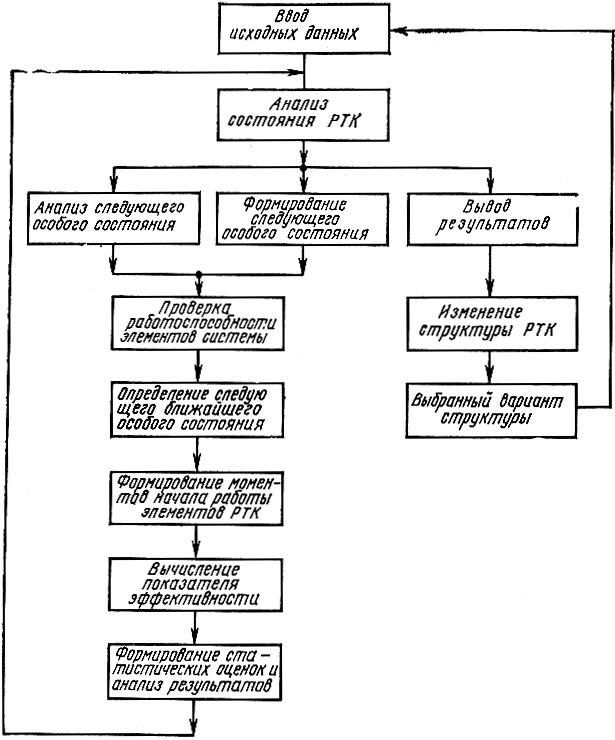

Расчет эффективности РТК по формуле (5.1) может быть выполнен методами имитационного моделирования. Блок-схема соответствующего алгоритма приведена на рис. 5.6. Аналогично можно поступить и при наличии других критериев эффективности. Варьируя структуру РТК (например, заменяя несколько простых роботов одним более сложным и т. п.) и определяя каждый раз эффективность, можно выбрать наилучший вариант. Необходимо, чтобы подсистема автоматизации проектирования РТК позволяла также определить капитальные затраты на реализацию определенной структуры РТК, оптимальную схему обслуживания подвижным роботом нескольких единиц технологического оборудования по минимуму его простоев и т. д.

Рис. 5.6. Блок-схема алгоритма

Задача выбора структуры РТК упрощается при максимальном использовании типовых РТЯ. При этом синтез структуры сводится к компоновке комплекса из типовых ячеек и объединением их общей системой управления.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'