5.3. Управление роботизированными технологическими комплексами

Структура системы управления РТК определяется в первую очередь видом объектов управления, характером происходящих в них процессов и взаимодействиями между ними. Такими объектами в составе РТК прежде всего являются технологическое оборудование и промышленные роботы, объединенные в ячейки, транспортные системы и автоматизированные склады. Все эти объекты находятся в определенной иерархической подчиненности и функционируют в составе единого комплекса. Поэтому и структура системы управления комплекса тоже является иерархической, включающей несколько уровней управления. На нижнем (первом) уровне этой системы находится управление РТЯ, которое организуется на основе специальных устройств управления с увязкой по времени начала и конца выполнения отдельных операций или с использованием дополнительной информации о ходе технологического процесса. В своей основе этот уровень управления реализуется в виде программного управления. Он включает в себя также каналы связи с оборудованием и верхними уровнями управления. Реализация этого уровня в настоящее время осуществляется на основе унифицированных устройств управления ПР и основного технологического оборудования.

Второй уровень управления - уровень связи систем управления отдельных РТЯ в согласованно работающий участок или линию. Аппаратурно этот уровень часто реализуется с помощью мини-ЭВМ. В развитом варианте на этом уровне может также осуществляться автоматизированный синтез программ функционирования РТЯ. Эффективность применения на данном уровне стандартных мини-ЭВМ помимо выполнения приведенных выше функций обусловлена:

- возможностью автоматизации технологической подготовки производства, сокращением времени разработки программ и возможностью их быстрой корректировки;

- повышением надежности передачи информации в результате ликвидации промежуточных программоносителей (магнитные ленты, перфоленты) и устройств считывания с них информации (магнитные головки, фотосчитыватели);

- автоматизацией учета показателей технологического процесса (время обработки, точность и т. д.) и контроля технологических режимов;

- возможностью автоматизации контроля качества продукции и определения его зависимости от изменения технологических параметров.

Следующим по сложности типом РТК является цех, и соответственно система управления РТК цехом образует третий уровень управления, который осуществляет координацию работы РТУ, автоматизированных складов и внутрицеховых транспортных систем. Этот уровень реализуется также с использованием ЭВМ.

Четвертый уровень - уровень оперативно-календарного планирования и контроля. На этом уровне осуществляется составление плана по объему и номенклатуре изделий на смену, сутки, неделю и т. д. Как самостоятельные подсистемы в состав четвертого уровня входят подсистемы диагностики и устранения неисправностей РТК.

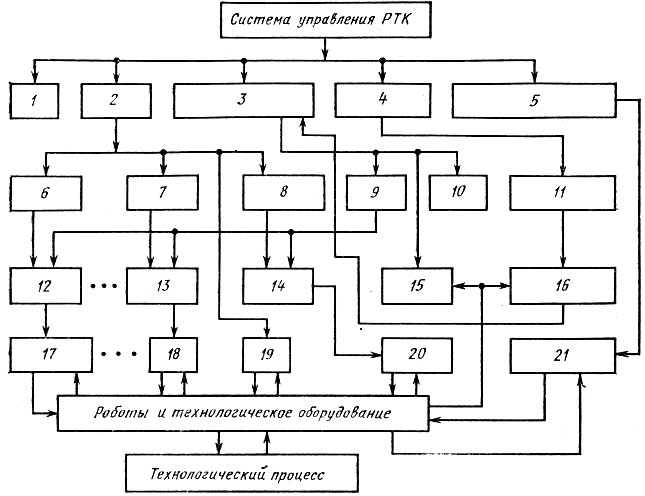

Таким образом, в развитом виде система управления РТК состоит из четырех уровней управления. Структурная схема такой системы приведена на рис. 5.7.

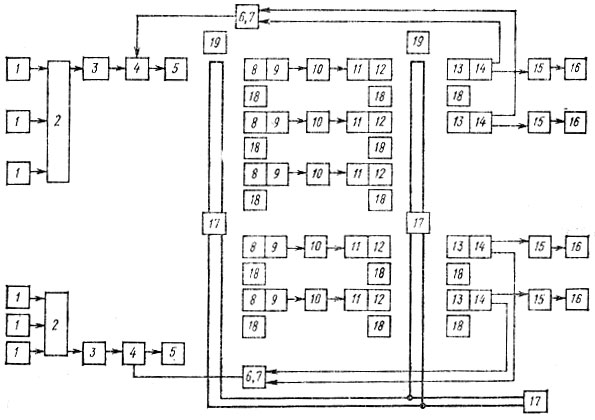

В качестве примера организации управления РТК рассмотрим систему управления участком изготовления магнитопроводов трансформаторов приборного типа и систему управления транспортного робота, предназначенного для автоматизации внутрицеховых погрузочно-разгрузочных операций. Структурная схема такого комплекса приведена на рис. 5.8. В нашем примере РТК работает следующим образом. С навивочных полуавтоматов 1 кольца магнито-проводов с помощью устройства транспортировки магнитопроводов 2, состоящего из транспортирующего и подъемного устройств, переносятся в вибробункер (БВ-630) 3. Таким образом, на один вибробункер работают три полуавтомата навивки. Участок оборудован двумя аналогичными линиями.

Рис. 5.7. Структурная схема системы управления: 1 - банк данных; 2 - подсистема управления РТК; 3 - подсистема оперативно-календарного планирования; 4 - подсистема контроля качества; 5 - подсистема автоматического контроля и устранения неисправностей; 6,7 - диспетчер управления оборудованием (ДУО); 8 - диспетчер управления транспортом; 9 - подсистема планирования по объему и номенклатуре; 10 - подсистема учета выполнения плана; 11 - диспетчер управления оборудо-ванием контроля качества; 12, 13 - подсистема выбора программ (ПВП); 14 - подсистема расчета маршрута; 15 - подсистема учета и анализа простоев оборудования; 16 - подсистема учета брака и его статистического анализа; 17, 18, 19 - устройства управления роботов и технологического оборудования (УРТО); 20 - устройство управления транспорта; 21 - управление роботами, устраняющими неисправности

Кольца магнитопроводов в вибробункере получают необходимую ориентировку и далее поступают в устройство сборки 4. В это же устройство на другой его вход устройством подачи оправок 6; 7 с выходов автоматов резки поступают оправки. В устройстве сборки оправки проходят операцию смазывания, а затем осуществляется их сборка с кольцами магнитопроводов. Затем сборка поступает в устройства их формирования 5 по 40 шт. в каждой группе, а после этого они поступают на исходную позицию подвижного робота. Соблюдая очередность готовности, подвижный робот 17 берет эту группу сборок непосредственно в захватное устройство (без кассеты) и транспортирует к тому устройству загрузки печи 8, которое первым выдало информацию в систему управления РТК о готовности к приему сборок.

При получении от робота группы сборок устройство загрузки печи отправляет их в загрузочные лотки печи 9. С выходов печей сборки через электромагнитные вентили 10 поступают на входы охладителей 11, которые загружаются специальными толкателями, входящими в их состав, и через определенное время группами по 20 шт. подаются на входы устройств разгрузки охладителей 12. В этих устройствах сборки опять формируются в группы по 40 шт. и устанавливаются на исходные позиции для взятия их вторым подвижным роботом, который переносит их к устройствам загрузки автоматов резки 13. С выходов 14 автоматов резки полукольца магнитопроводов поступают к промышленным роботам зачистки заусенцев и далее на роботы контроля качества и счетное устройство. Готовые магнитопроводы направляются на участок сборки трансформаторов. Количество изготовленных за смену магнитопроводов высвечивается на пульте оператора участка.

Рис. 5.8. Структурная схема РТК: 1 - полуавтомат навивки; 2 - устройство транспортировки магнитопроводов; 3 - вибробункер БВ-630; 4 - устройство сборки; 5 - устройство формирования сборок; 6, 7 - устройство подачи оправок; 8 - устройство загрузки печи; 9 - печь отжига и калибровки; 10 - электромагнитный вентиль; 11 - охладитель магнитопровода; 12 - устройство разгрузки охладителя; 13 - устройство загрузки автомата резки; 14 - автомат резки; 15 - промышленный робот для зачистки заусенцев; 16 - промышленный робот для контроля качества; 17 - подвижный промышленный робот; 18, 19 - устройства остановки робота у рабочего места и в конце пути

Управление рассмотренным РТК состоит из двух уровней управления. Первый уровень в соответствии со сформулированными выше принципами образуют устройства управления технологическим оборудованием и промышленными роботами (см. гл. 4). Управление подвижными промышленными роботами построено на основе микро-ЭВМ "Электроника-60". Второй уровень управления представляет собой систему управления участком, построенную тоже на основе микроЭВМ "Электроника-60" в модификации 15ВМ-16-005.

Система управления участком на основе информации о состоянии и запросах основного и специального технологического оборудования выполняет следующие основные функции:

- регулирует загрузку оборудования заготовками, обеспечивая заданную очередность и их число в соответствии с информацией о потребности;

- управляет действиями подвижных роботов, задавая их устройствам управления направление и скорость движения, а также указывая точки назначения и выполняемую операцию;

- контролирует ход технологического процесса изготовления магнитопроводов и выдает команды на первый уровень управления для включения или выключения отдельных единиц технологического оборудования;

- осуществляет контроль качества изделий;

- ведет учет готовых и бракованных изделий;

- контролирует темп прохождений изделий через технологическое оборудование;

- контролирует степень заполнения вибробункера.

При создании РТК для участков и цехов важной задачей является автоматизация внутрицеховых транспортных операций. Традиционные транспортные средства обладают существенным недостатком - требуют дополнительных устройств для автоматизации, погрузочно-разгрузочных операций и, как правило, недостаточно гибки, т. е. при изменении размещения оборудования необходимо и изменение конструкции самих транспортных средств.

Более мобильным средством, лишенным этих недостатков, являются подвижные роботы, ориентированные на комплексное выполнение погрузочно-разгрузочных и транспортных операций. Такой транспортный робот осуществляет транспортировку со склада на рабочие места тары с заготовками и перевозку готовой продукции на склад. Склад при этом должен быть оборудован погрузочным и разгрузочным транспортерами, которые подают тару к подвижному роботу и принимают тару с обработанными изделиями. Устанавливает и снимает тару манипулятор робота.

Система управления подобным подвижным роботом строится обычно на основе микро-ЭВМ типа "Электроника-60" и выполняет следующие основные функции:

- управляет движением робота по трассе;

- определяет последовательность обслуживания рабочих мест;

- осуществляет загрузку-разгрузку рабочих мест тарой с заготовками;

- выполняет загрузку-разгрузку складских транспортеров.

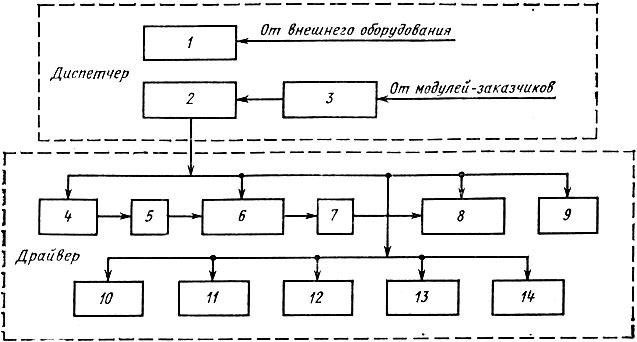

Эффективность всей системы управления в значительной степени зависит от эффективности использования ресурсов управляющей ЭВМ, что, в свою очередь, определяется качеством программного обеспечения. На рис. 5.9 показана структурная схема программного обеспечения, построенная по модульному принципу, определяющему необходимую универсальность и гибкость всей системы.

Рис. 5.9. Структурная схема программного обеспечения: 1 - модуль обработки прерываний; 2 - монитор; 3 - модуль временных выдержек; 4 - модуль расчета обобщенных координат; 5, 7 - буфер; 6 - модуль расчета управляющих воздействий; 8 - модуль выдачи управляющих воздействий; 9 - модуль определения истинного положения подвижного робота; 10 - модуль разгрузки транспортера; 11 - модуль загрузки транспортера; 12 - модуль разгрузки рабочего места; 13 - модуль загрузки рабочего места; 14 - модуль работы с адресами движения

Рассмотренные принципы решения задач организации управления РТК на основе использования типовых подсистем позволяют существенно ускорить процесс разработки и внедрения РТК в народное хозяйство.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'