6.2. Типы промышленных роботов и манипуляторов, применяемых при обслуживании технологического оборудования

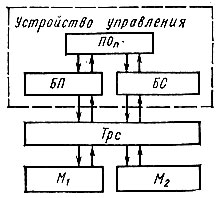

Для операций разгрузки и загрузки конвейерных систем, технологического оборудования, доставки тары и транспортировки широко применяются подвижные промышленные роботы. Для внутрицеховой транспортировки грузов в ЦНИИ РТК разработан транспортный робот "Спрут-1", структурная схема которого приведена на рис. 6.2, а конструкция его манипулятора. - на рис. 6.3 [1]. Робот состоит из двух манипуляторов М1, М2, рельсовой трассы Трс и устройства управления, в которое входят пульт мастера ПМ, программный блок и блок связи. С помощью пульта задаются адреса, между которыми необходимо произвести транспортную операцию, и режим работы. Кроме того, осуществляется также индикация занятости адресов, робота, номеров позиций каждого робота и состояния стрелочных переводов трассы.

Рис. 6.2. Структурная схема транспортного робота 'Спрут-1'

Программный блок (БП) обеспечивает автоматическое выполнение роботами транспортных операций с перемещением по кратчайшему пути и взаимную их блокировку в процессе перемещения по трассе.

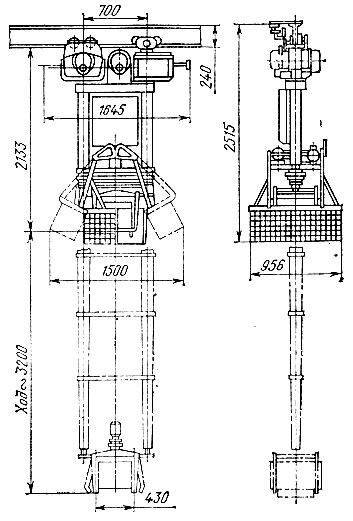

Рис. 6.3. Конструкция манипулятора

Блок связи осуществляет передачу команд роботу и прием от него сигналов по бесконтактной линии связи.

Робот "Спрут-1" на участке металлорежущих станков выполняет в автоматическом режиме операции транспортировки:

- заготовок в таре со склада на рабочее место мастера;

- заготовок от рабочего места мастера на рабочее место станочника;

- детали от рабочих мест станочников к мастеру;

- пустой тары на склад.

Грузоподъемность манипулятора 250 кг, скорость его перемещения 0,5 м/с, скорость опускания и подъема захватного устройства (захвата) 0,26 м/с.

Транспортный робот "Спрут-1" работает следующим образом. Мастер набирает на клавиатуре пульта два адреса: адресе которого нужно снять тару, и адрес, на который нужно поставить тару, и нажимает кнопку "Пуск". Робот перемещается по первому адресу, берет тару с загрузочной позиции, транспортирует ее по второму адресу и устанавливает на загрузочную позицию. Затем робот возвращается в исходное положение и выдает на пульт сигнал "Свободен".

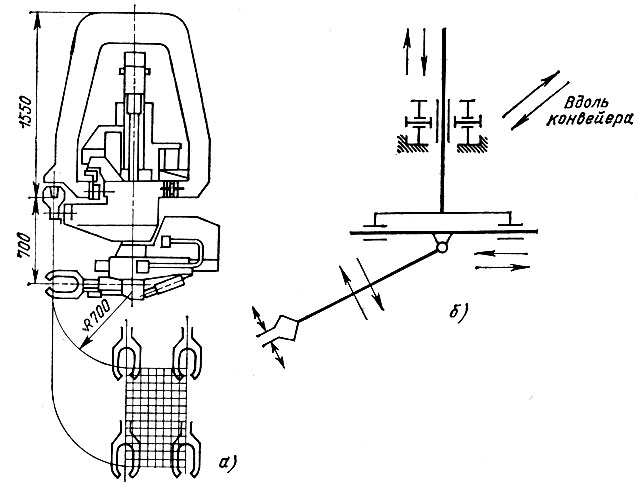

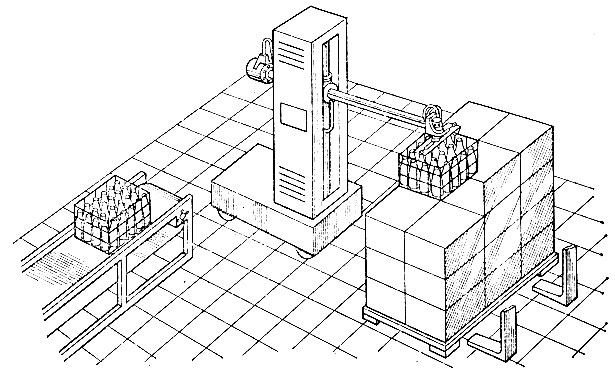

Для перегрузки изделий с конвейерных систем на другие транспортные средства, укладки изделий на поддоны, тару, на загрузочные позиции технологического оборудования во ВНИИТмаше разработан транспортный робот МАК-1-50, перемещающийся по путям, выполненным из двух швеллеров (рис. 6.4, а) [60]. Механизм передвижения робота состоит из гидромотора и одноступенчатого цилиндрического редуктора. На выходном валу редуктора установлена звездочка, входящая в зацепление со втулочно-роликовой цепью, жестко укрепленной на путях.

Рис. 6.4. Транспортный робот МАК-1-50: а - конструкция; б - кинематическая схема

На раме, на уровне цепи конвейера, установлен специальный механизм синхронизации - водило, выполненное в виде кронштейна, жестко закрепленного на раме. На кронштейне на вертикальной оси смонтирован рычаг с двумя зубьями на конце. Передний зуб рычага жесткий, задний зуб подвижный по типу обратной защелки. Привод поворота рычага осуществляется гидроцилиндром, который обеспечивает два его положения в зоне движения цепи конвейера и вне зоны.

Кинематическая схема робота МАК-1-50 показана на рис. 6.4, б. Схема реализует следующие движения: перемещение вдоль конвейера, подъем колонны, перемещение тележки с манипулятором по направляющим перпендикулярно к трассе конвейера, поворот манипулятора в вертикальной плоскости, замыкание захвата, выдвижение водила.

Вертикальное перемещение осуществляется с помощью колонны, перемещающейся с помощью плунжерного гидроцилиндра и цепной передачи в направляющих обоймах, установленных на раме робота. Движение вверх производится усилием, создаваемым гидроцилиндром, а вниз - под действием собственного веса механизмов, укрепленных на колонне.

В нижней части колонны смонтированы направляющие, расположенные перпендикулярно к трассе конвейера, по которым перемещается четырехкатковая тележка. На тележке в верхней ее части жестко укреплена втулочно-роликовая цепь. В зацепление с ней входит звездочка механизма перемещения тележки, выполненного в виде гидромотора и одноступенчатого редуктора. В нижней части тележки имеются опоры, на которых при помощи гидроцилиндра поворачивается манипулятор. Последний может занимать два положения - горизонтальное в сторону конвейера и вертикальное. Шток гидроцилиндра связан с рукой через промежуточную обойму, в щеках которой имеются пазы. В этих пазах расположены сухари, жестко связанные с конструкцией манипулятора. В вертикальном положении манипулятора края пазов обоймы прижимают его через сухари к внешнему регулируемому упору, обеспечивая стабильное положение. При горизонтальном положении манипулятора сухари опираются на нижнюю поверхность паза, т. е. манипулятор лежит на обойме. При этом появляется возможность перемещения сухаря внутри паза вверх и свободного углового перемещения манипулятора. Захват манипулятора имеет податливость в вертикальном и горизонтальном направлениях, что позволяет без пережима и ударов брать и укладывать детали на посадочные поверхности подвесок конвейера и обслуживаемого оборудования при отклонениях этих поверхностей от программного положения.

При съеме деталей с подвески конвейера открытый захват перемещается в сторону и закрывается. Если деталь оказывается ниже программного положения, то она подхватывается сначала нижней губкой захвата и приподнимается над посадочным местом грузовой подвески, после чего захват замкнет губки на детали. Если деталь будет находиться выше программного положения, то при замыкании захвата поверхности захватываемой детали коснутся сначала верхние губки. При дальнейшем движении губок начнет поворачиваться рука за счет свободы в узле соединения с обоймой. Поворот руки будет происходить до полного замыкания губок захвата.

На роботе установлены датчики, передающие информацию о срабатывании и положении его механизмов. На путях конвейера также имеются датчики, информирующие о наличии того или иного типа груза на грузовой подвеске или наличии свободного места для укладки деталей на конвейер. На позициях оборудования, куда устанавливаются детали, снятые с конвейера, должны быть датчики, информирующие о состоянии посадочного места.

Управление манипулятором осуществляется в двух режимах - ручном и автоматическом. Пульт ручного управления позволяет проверить функционирование всех исполнительных механизмов, производить наладочные работы. Управление в автоматическом режиме осуществляется от управляющей машины типа МЦК-М4 3/3. Робот может выполнять несколько программ, причем переход с одной программы на другую происходит в зависимости от заданных приоритетов или анализа ситуации, складывающейся на конвейере и на рабочих местах.

Рассмотрим типовой цикл работы робота по снятию изделия с подвесного конвейера и передачи его на позицию напольного конвейера. Считывающее устройство, расположенное на подвесном конвейере, выдает информацию, что на подвеске движется груз, предназначенный для передачи на напольный конвейер. Срабатывает привод рычага водила, которое оказывается в зоне движения каретки конвейера. Движущаяся каретка проходит подпружиненный задний зуб рычага водила. От этого срабатывает датчик наличия каретки в зоне водила. Разгружается гидросхема механизма перемещения робота, который под действием тягового усилия конвейерной цепи начинает двигаться со скоростью, равной скорости движения грузовой подвески.

После срабатывания механизма подъема, который доводит руку до положения захватывания детали, выдвигается манипулятор с открытым захватом в зону груза, Закрывается захват, и деталь поднимается на высоту, обеспечивающую ее свободный выход из зоны грузовой подвески. Тележка выдвигает деталь из зоны конвейера, водило убирается из зацепления с конвейером, колонна поднимается в верхнее крайнее положение, манипулятор спускается в вертикальное положение.

Гидросхема включает механизмы передвижения робота, которые доводят захват с деталью до положения установки ее на позицию напольного конвейера. Включается механизм подъема и доводится до касания с посадочной поверхностью. . Захват начинает перемещаться в вертикальном направлении за счет свободы в руке. Датчик свободного перемещения дает сигнал о том, что деталь коснулась посадочной поверхности, Включается привод размыкания захвата, и деталь оказывается на загрузочной позиции напольного конвейера.

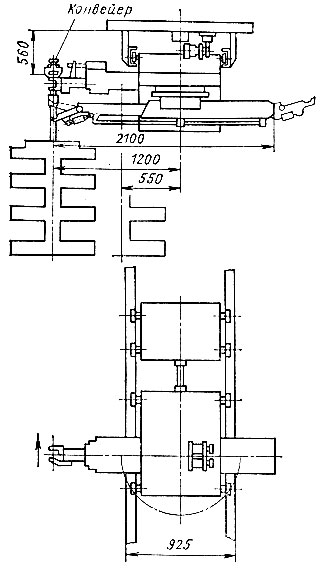

Для передачи грузовых подвесок с одного конвейера на другой или их установки на рабочую позицию применяется гидравлический транспортный робот МАК-2 (рис. 6.5). Помимо движения вдоль обслуживаемого конвейера происходит поворот манипулятора вокруг вертикальной оси с тремя фиксированными положениями по отношению к конвейеру - в его сторону, параллельно его трассе движения и в сторону от него.

Рис. 6.5. Гидравлический транспортный робот МАК-2

Гидропривод механизма движения, оснащен гидрораспределителем, обеспечивающим точную фиксацию робота в промежуточных положениях. Манипулятор робота имеет цикловое управление.

Рис. 6.6. Робот 'Версатран-С'

Для съема продукции с конвейерных систем и укладки груза в штабель или пакет применяют промышленные роботы с позиционным и контурным управлением. На рис. 6.6 показан пример реализации такой рабочей операции с использованием промышленного робота "Версатран-С".

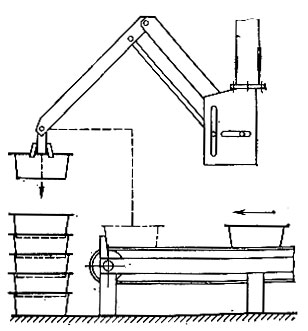

Пример применения промышленного робота на более простой операции штабелирования в виде укладки изделий с конвейера в стопки показан на рис. 6.7.

Рис. 6.7. Пример применения промышленного робота на операции штабелирования

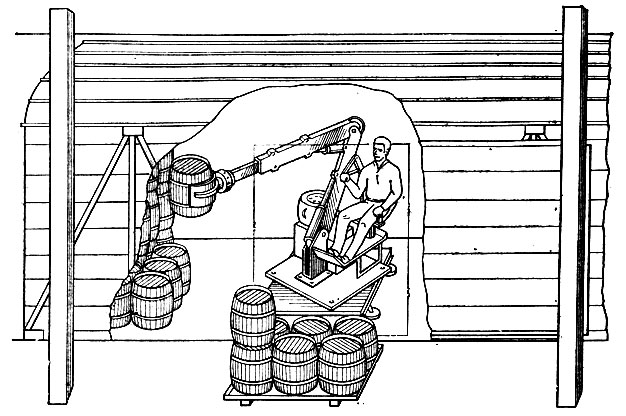

Применение промышленных роботов для автоматизации ПРТС работ требует высокой степени автоматизации транспортно-технологической системы. В тех случаях, когда это обеспечить не удается, используют манипуляторы с ручным управлением (рис. 6.8). Как правило, такие манипуляторы выполняют по кинематической схеме с двумя вращательными парами.

Рис. 6.8. Манипулятор с ручным управлением

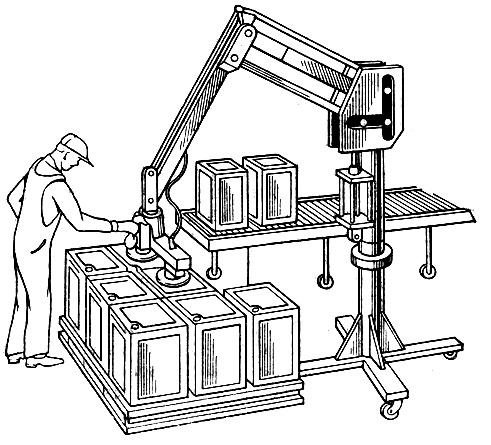

Если рабочие операции выполняют манипулятором в зоне легкой доступности человеком, используют манипуляторы с органами управления, расположенными непосредственно на захватном устройстве (рис. 6.9), Это позволяет повысить производительность и точность выполнения рабочих операций.

Показанный на рис. 6.8 пример применения манипулятора с управляющей рукояткой характерен для операций укладки изделий на поддоны и загрузки (разгрузки) железнодорожных вагонов. Управляющая рукоятка представляет собой механизм, кинематически подобный исполнительному манипулятору и связан с ним следящими приводами.

Манипуляторы, показанные на рис. 6.9, выполняют обычно с двумя ведущими шарнирами, один из которых установлен в вертикальной направляющей и снабжен силовым приводом - электромеханическим, пневматическим или гидравлическим, а второй - в горизонтальной направляющей; неподвижность последнего при отсутствии усилия со стороны оператора обеспечивается с помощью пружинного или другого типа балансировочного механизма.

Исполнительный орган манипулятора установлен на опоре, позволяющей совершать поворот вокруг вертикальной оси.

Типовой вариант органа управления, размещенного вблизи захвата, имеет две степени подвижности, поворачиваясь вокруг горизонтальной оси вверх и вниз на угол до 30°. Рукоятка устройства подпружинена и автоматически возвращается в горизонтальное положение, Движение груза по вертикали соответствует направлению отклонения рукоятки (вверх - подъем груза, вниз - опускание). Угол отклонения соответствует задаваемой величине скорости вертикального движения. Таким образом, груз, подвешенный к руке манипулятора, может совершать движение по вертикали при помощи механизма подъема, вращение вокруг вертикальной оси и движение в радиальном направлении, причем два последующих движения осуществляются усилием рабочего, управляющего манипулятором. Поскольку все элементы манипулятора уравновешены, усилие на перемещение груза массой 100 кг в горизонтальной плоскости не превышает 50-70 Н.

Рис. 6.9. Манипулятор с органами управления, расположенными непосредственно на захватном устройстве

Опыт эксплуатации показывает, что, например, время установки детали на станок при использовании манипуляторов с ручным управлением примерно в 2 раза меньше, чем в случае применения консольного или мостового крана. Расположение рукоятки управления вблизи захвата создает дополнительные удобства, обеспечивает наиболее точную посадку груза, сохраняет оборудование. Таким образом, манипуляторы с ручным управлением предназначены для перемещения в основном заготовок и изделий.

Назначение и особенности управления манипуляторов с ручным управлением определяют области их применения на машиностроительных предприятиях, прежде всего в индивидуальном мелкосерийном и серийном производстве:

- загрузка и разгрузка станков, прессов, термических установок;

- перенос и сопряжение тяжелых деталей при сборке;

- передача деталей с конвейера на конвейер, укладка изделий на стеллажи, перемещение их на складах;

- складирование и перемещение длинномерных грузов.

При сравнении манипуляторов с ручным управлением и грузоподъемных устройств типа тельферов, кран-балок, талей и т. д. можно отметить ряд преимуществ манипуляторов: меньшее время, затрачиваемое на вспомогательные работы, освобождение рук оператора для свободного позиционирования груза, плавное перемещение груза, возможность его пространственной ориентации,

К недостаткам манипуляторов с ручным управлением можно отнести ограниченную грузоподъемность (в среднем до 500 кг), так как в противном случае необходимо их существенное усложнение. Диапазон грузоподъемности у большинства манипуляторов значительно меньше, чем у кранов и подъемников.

Большинство манипуляторов с ручным управлением при транспортировке грузов на большие расстояния уступают кран-балкам, тельферам.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'