7.3. Возможности использования РТК в прядильном производстве

Начальная стадия производства тканых материалов состоит в получении со складов натуральных или химических волокон, их очистке, разрыхлении и обработке с целью вытягивания отдельных волокон в определенном направлении.

Основными ручными операциями на данном участке текстильного производства являются следующие:

- ручной съем бандажей и рубашки с кипы, поступившей со склада сырья;

- ручное разделение кипы на слои и подача в кипорыхлительную машину для равномерной подачи сырья или смески волокон с различными физико-химическими свойствами;

- передача тазов с лентой к пневмомеханическим прядильным машинам;

- установка патронов на прядильную машину, подсоединение пряжи к патрону, съем наработанных бобин и ликвидация обрыва нитей;

- транспортировка паковок в ткацкие цеха;

- разбраковка и транспортировка паковок к бункерам-накопителям ткацких станков.

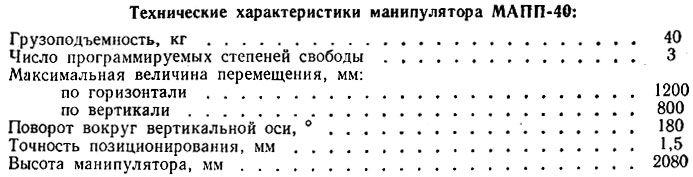

На кафедре автоматизации технологических процессов ЛИТЛП им. С. М. Кирова разработана автоматическая линия по съему бандажей и рубашки с кип и дозированной подачи волокна из кипы в кипорыхлительную машину. Линия спроектирована на базе стандартного автоматического манипулятора МАПП-40 Волгоградского ОКБ "Робот".

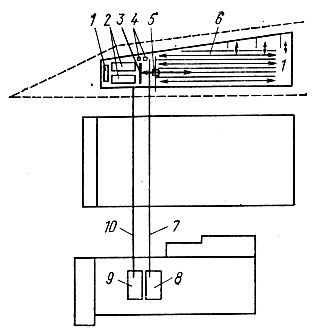

Автоматический манипулятор МАПП-40 (рис. 7.4) имеет пневматический привод и снабжен вместо захвата технологической платформой, на которой укреплены датчик-металлоискатель 9 для обнаружения бандажа, ножницы 10 с пневмоприводом 7 для резки бандажа, высокоскоростная фреза с электродвигателем - приводом 6 для разрезания рубашки кипы, направляющие 5, по которым перемещается по периметру кипы фреза с электродвигателем, концевой выключатель 4 для фиксации начала и конца кипы. С помощью пальцевого захвата 12, установленного на платформе, кипа, освобожденная от бандажей и рубашки, разделывается на несколько равных частей для подачи на транспортеры 15 кипорыхлительной машины.

Рис. 7.4. Автоматический манипулятор МАПП-40: 1 - накопитель; 2 - решетка; 3 - пневмовыталкиватель; 4 - концевой выключатель; 5 - направляющие; 6 - электродвигатель; 7 - пневмопривод; 8 - платформа; 9 - датчик-металлоискатель; 10 - ножницы; 11 - зацепы; 12 - пальцевый захват; 13 - пневмо-выключатель; 14 - бункер; 15 - транспортеры; 16 - кипа

Кипорыхлительная машина работает по следующему алгоритму. После установки кипы на платформу кипорыхлителя срабатывает выключатель 13, подающий сигнал о начале разделки кипы. Манипулятор передвигает платформу 8 вдоль кипы. Датчик-металлоискатель 9 бандажа выдает сигнал наличия металлической проволоки или ленты бандажа на кипе. Ножницы 10, приводимые в действие пневмоприводом 7, разрезают бандажную обвязку. При этом металлический бандаж проваливается сквозь решетку 2, на которой стоит кипа, накапливается в бункере 14, оттуда подается на прессование. Кипа, освободившись от бандажей, увеличивается в размерах. Манипулятор, вернувшись после снятия бандажей в исходное положение, начинает движение вдоль кипы. Дойдя до начала кипы, по сигналу от концевого выключателя 4, платформа останавливается. Начинается движение вдоль периметра кипы фрезы по направляющим 5, которая разрезает рубашку кипы. Затем зацепы 11, установленные на платформе, захватывают рубашку с двух сторон и удерживают ее в фиксированном положении. Пневмо-выталкиватели выталкивают содержимое кипы определенными порциями на транспортер. После окончания выталкивания рубашка кипы оказывается надетой на цилиндр пневмовыталкивателя 3. После втягивания цилиндра пневмовыталкивателя 3 рубашка падает в накопитель 1. Операция по автоматическому съему рубашки осложняется случайным расположением полотнища рубашки. Изменение тары, в которой транспортируется волокно, значительно облегчило бы обработку кипы.

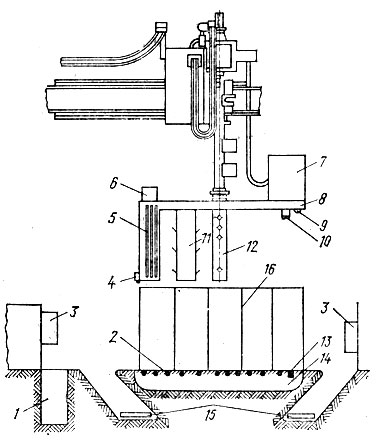

На рис. 7.5 изображен вид такой тары. Она представляет собой полотняный мешок 3, в материал которого заделаны стальные тросы 4. Верхние направляющие 1 изготовлены из металла или пластмассы, к которым прикреплен мешок 3. В верхних направляющих 1 сделаны отверстия 2 для металлических стержней, закрепляющих волокно в таре.

Рис. 7.5. Тара для транспортировки волокна. 1 - направляющие; 2 - отверстия; 3 - мешок; 4 - тросы

Выгрузка волокна из универсальной тары легко поддается механизации и последующей автоматизации на базе стандартных промышленных роботов. При этом может быть использована автоматическая линия по разделке кип. Автоматический манипулятор вынимает металлические стержни и поднимает тару. Волокно освобождается от тары и с помощью того же автоматического манипулятора подается на линию транспортера. За счет придания жесткости таре и армирования материала стальным тросом можно увеличить оборачиваемость тары до нескольких раз. Введение жесткой обвязки позволит достичь определенной ориентации кипы, что необходимо при автоматизации и механизации складских и транспортных операций. Облегчается транспортировка пустой тары. Кроме того, используемая в настоящее время тара имеет различные габаритно-весовые характеристики в зависимости от предприятия-изготовителя - от 100 до 300 кг.

Материал изготовления бандажа и способ его крепления на кипе также изменяется в весьма широких пределах. Введение универсальных стандартных контейнеров позволит унифицировать прессовое, транспортное и складское оборудование.

В настоящее время при существующем оборудовании задачу внедрения промышленных роботов можно облегчить проведением организационных мероприятий. Так, например, нужно исключить разнобой в габаритно-весовых характеристиках, в результате которого в ряде случаев невозможна обработка кип с помощью автоматизированных линий и промышленных роботов.

Использование промышленных роботов на тех участках производства, где в настоящее время нельзя другими средствами освободить человека от ручных операций и управления машинами, позволяет резко повысить производительность труда.

Механизация и автоматизация работ по окраске, упаковке и вывозу кип на склад при существующем способе упаковки и использовании робототехнической системы содержит более 30 основных операций, каждая из которых распадается, в свою очередь, на ряд вспомогательных операций. В общей сложности для реализации этих операций для двух линий кипорыхлителя потребуется более 100 исполнительных механизмов.

В случае использования тары контейнерного типа операции по обработке последних упрощаются, а число их снижается до 20. Уменьшаются трудовые затраты на каждую операцию. Появляется возможность автоматизации операций как на участке кипорыхлителя, так и на участке упаковки окрашенного сырья.

В дальнейшем целесообразно, чтобы одним и тем же манипулятором осуществлялась не только операция разделки кип и кипорыхления, но и подача тары на прессы для загрузки и прессования волокна. Система автоматического управления манипулятором должна осуществлять связь действующего оборудования с роботом через управляющую вычислительную машину (УВМ), что, в конечном итоге, упрощает задачу построения автоматизированной системы управления технологическими процессами на участке разделки кип и кипорыхления.

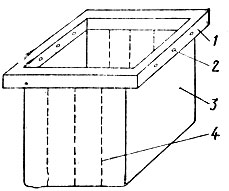

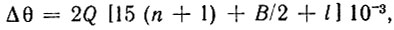

На рис. 7.6 приведена примерная типовая компоновка технологического оборудования и робота-манипулятора на участке разделки кип, кипорыхления и упаковки окрашенного волокна в тару существующего типа.

Рис. 7.6. Схема компоновки технологического оборудования и робота-манипулятора: 1 - прессовое оборудование кипорыхлительного участка; 2 - робот-манипулятор типа МАПП-40; 3 - пульт управления; 4 - штоки пневмоцилиндров; 5 - пневмоцилиндры; 6 - машины кипорыхления; 7 - эстакада; 8 - кипа; 9 - бандажи на кипе; 10 - отверстия в эстакаде; 11 - монорельсовый путь

Схема автоматизированного участка кипорыхления с незначительной модификацией эстакады позволяет производить автоматическую разделку и загрузку кип с использованием тары контейнерного типа.

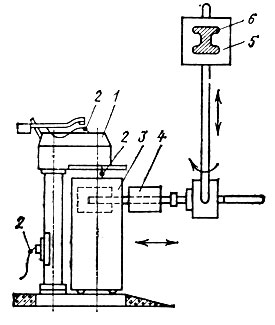

Рассмотрим рациональную для роботизации схему размещения участка кипорыхления, упаковки волокна и складов сырья и готовой продукции (окрашенного волокна). На рис. 7.7 показана схема размещения участка кипорыхления, загрузки и прессования кип в одном помещении со складским оборудованием.

Рис. 7.7. Схема участка кипорыхления: 1 - пульт управления; 2 - кипорыхлители; 3 - эстакада; 4 - прессовое оборудование; 5 - кран-штабелер; 6 - склад; 7 - пневмопровод подачи разрыхленного волокна; 8 - накопитель волокна сырья; 9 - накопитель окрашенного волокна; 10 - пневмопровод подачи готового окрашенного волокна

Склад сырья и окрашенного волокна обслуживается автоматическим штабелером, передвигающимся по рельсовому пути. Кран-штабелер служит для разгрузки вагонов с сырьем и установки кип или типовых контейнеров на стеллажи. Размещение и адресование тары с сырьем осуществляется с помощью цифрового управляющего комплекса на базе микроЭВМ. Одновременно выборка нужного сырья со стеллажей и подача контейнеров на эстакаду разделки кип также осуществляется кран-штабелером. Дальнейшая разделка кип и подача пустой тары на прессовое оборудование производится с помощью типового роботизированного комплекса на базе МАПП-40. Разрыхленное волокно по пневмопроводу поступает непосредственно в бункер-накопитель красильно-отделочного участка. После окрашивания волокно по пневмопроводу 7 поступает на прессовое оборудование 4. После укладки волокна в тару и прессования контейнер с волокном с помощью того же крана-штабелера устанавливается в нужную ячейку по команде с микроЭВМ. Одновременно ведется учет готовой продукции и анализ качественного состава волокна на складе 6. При размещении участка кипорыхления и прессования волокна по данной схеме объем внутризаводских перевозок со склада в производственный корпус по сравнению с существующим расположением участка кипорыхления и прессования уменьшается на

где Q - годовой грузопоток склада по отправлению в производственный корпус, т/год; n - число пролетов в здании производственного корпуса; B - ширина склада, м; l - расстояние между складом и производственным корпусом.

Кроме того, совместное расположение участка кипорыхления, запрессовки волокна и склада сырья позволит реализовать единую автоматизированную систему управления с централизованной обработкой информации о количестве и характере продукции, а также организовать централизованный учет продукции и техническое обеспечение ремонтных операций крана-штабелера и робота-манипулятора, а также резко сократить число обслуживающего персонала.

Рассмотрим теперь возможности использования промышленных автоматических манипуляторов для перемещения тазов с лентой от чесальных машин к ленточным и пневмопрядильным машинам.

Обслуживание чесальной машины сводится в основном к обслуживанию лентоукладчика 1 (рис. 7.8). Работница заправляет ленту 2, сформированную плющильными валиками" чесальной машины или вытяжным прибором, в уплотняющую воронку лентоукладчика 1. Проходя через лентоукладчик 7, лента попадает в таз 3 и размещается в нем по удлиненной гипоциклоиде.

Рис. 7.8. Чесальная машина: 1 - лентоукладчик; 2 - лента; 3 - таз; 4 - захватное устройство; 5 - манипулятор; 6 - монорельс

Основные ручные операции по обслуживанию лентоукладчика: заправка ленты, установка пустого таза, съем полного таза и доставка его к ленточной или пневмопрядильной машине.

Наиболее тяжелая ручная операция на данном технологическом переходе - съем полных и установка пустых тазов на машине.

Таз должен быть установлен на определенное место с точностью 5 мм. Требования накладывают соответствующие ограничения на используемый манипулятор. Кроме того, учитывая характер расстановки чесального оборудования, наиболее целесообразно использование манипулятора в подвесном исполнении, передвигающегося по монорельсу между чесальными, ленточными или пневмопрядильными машинами.

Таким манипулятором является монорельсовый автоматический манипулятор с программным управлением (пневматический) ЦНИИ "Электроника" [А. с. 54475 и 624860 (СССР)]. Система управления и программирования собрана на пневмоструйных логических элементах и мембранно-механических модулях. Грузоподъемность манипулятора 25 кг. Величина перемещения (определяется расстановкой упоров путевых датчиков): по горизонтали до 5000 мм, по вертикали до 1000 мм. Поворот по азимуту 240°, точность позиционирования +5 мм. Габаритные размеры (без монорельса) 600×440×1770мм.

На рис. 7.8 изображена возможная компоновка манипулятора 5 относительно лентоукладчика 1. Манипулятор передвигается по монорельсу 6. Подвижное захватное устройство 4 позволяет производить замену наработанного таза с лентой пустым тазом с последующей транспортировкой полного таза к ленточной или пневмопрядильной машине. Отсечка ленты и заправка ее в пустой таз может осуществляться автоматически при установке несложной дополнительной оснастки на головке лентоукладчика. Скорость перемещения манипулятора 0,5 м/с, величина перемещения до ленточных или других машин 25-30 м. Один манипулятор может обслуживать 10-12 лентоукладчиков.

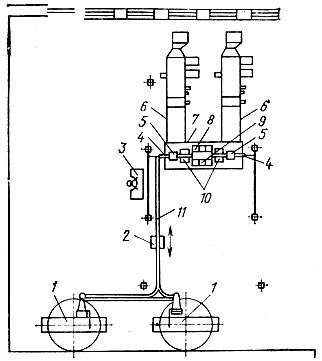

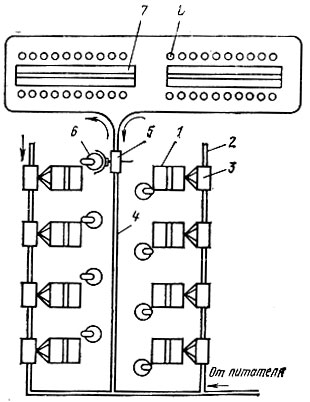

Схема транспортировки тазов с лентой показана на рис. 7.9. Чесальные машины 1 запитываются волокном по пневмопроводам 2 через бункерный питатель 3. Лента с чесальной машины 1 через лентоукладчик 6 заправляется в таз. Манипулятор 5, перемещаясь по монорельсу 4, доставляет пустые тазы 8 с пневмопрядильной машины 7 к лентоукладчику 6. Заменив наработанный таз пустым, манипулятор доставляет таз с лентой к ленточной или прядильной машине 7. Схемы РТК предложены А. Г. Долматовым.

Использование промышленного манипулятора позволяет значительно увеличить производительность труда работниц на чесальном оборудовании и облегчить условия работы.

Следующая задача - это применение автоматических манипуляторов для съема наработанных паковок с пневмомеханических прядильных машин.

В настоящее время в прядильном производстве широко используются пневмомеханические прядильные машины типа БД-200 и ППМ. Внедрение этих машин резко повысило производительность труда, с их помощью автоматизированы и механизированы многие технологические процессы прядения. Пневмомеханические прядильные машины предназначены для выработки пряжи из хлопка, химических волокон и их смесей.

Рис. 7.9. Схема транспортировки тазов с лентой: 1 - чесальная машина; 2 - пневмопровод; 3 - бункерный питатель; 4 - монорельс; 5 - манипулятор; 6 - лентоукладчик; 7 - пневмопрядильная машина; 8 - пустые тазы

Работница, обслуживающая прядильные машины, выполняет следующие операции: ликвидацию обрывов пряжи, съем наработанных бобин и установку новых пустых катушек, смену тазов с лентой. Кроме того, она чистит машину, контролирует ход процесса и предотвращает неполадки. Наиболее трудоемким процессом является съем наработанных бобин и установка новых пустых катушек.

Создание манипулятора по съему наработанных паковок позволит максимально автоматизировать и механизировать процесс прядения, так как вопросы автоматической присучки нити при обрыве и чистке камер уже во многом решены. Использование такого манипулятора позволит практически отказаться от съемщицы готовой продукции, которая выполняет съем наработанных бобин пряжи и транспортировку на специальных тележках снятых бобин на склад.

Рис. 7.10. Роботизированный комплекс с манипулятором для съема наработанных паковок

В институте НИЭКИПМАШ НПО "Пензтекмаш" разработана конструкция автоматического манипулятора (рис. 7.10) для съема наработанных паковок с пневмомеханических прядильных машин типа ППМ-160. Манипулятор выполняет:

- обнаружение готовых к съему паковок (в заданном диапазоне параметров);

- освобождение наработанной паковки от зажима мотального механизма с одновременным отводом ее от поверхности мотального вала;

- подачу наработанных паковок на встроенный в машину транспортер;

- установку пустой катушки вместо снятой паковки;

- наработку пряжи на пустую катушку, не прерывая технологического процесса прядения на машине.

Автоматический манипулятор, выполненный в подвесном варианте, может обслуживать одну пневмопрядильную машину или группу машин. Использование манипулятора позволяет повысить производительность труда до 20 %.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'