7.4. Возможности использования типовых промышленных манипуляторов с программным управлением в трикотажном производстве

Изготовление трикотажных изделий состоит из нескольких технологических переходов: вязки подетально трикотажного изделия, сшивки отдельных вязаных деталей, окраски и формовании готовых изделий, а также их разбраковки.

Для производства чулочно-носочных изделий широко используются автоматы отечественного производства. Основной процесс вязки чулочно-носочных изделий полностью механизирован и автоматизирован. .Большая часть ручных операций относится к вспомогательным операциям обслуживания вязальных аппаратов. В зависимости от класса машины одна вязальщица обслуживает от 5 до 12 автоматов. Основные ручные операции вязальщицы-заправка автоматов и разбраковка изделий. Наиболее сложным процессом является заправка, которая состоит из следующих операций: установки бобины с пряжей на шпулярник, заправки нити, запуска машины.

На операцию заправки вязального автомата затрачивается до 60 % времени всех ручных операций. Данную операцию, как и операцию смены бобин и сортировки вязаных изделий, следует отнести к категории сложных ручных операций, которые не могут выполняться существующими промышленными манипуляторами. Для ликвидации ручного труда на этих операциях необходима разработка нового технологического оборудования.

Швейный участок производства чулочно-носочных изделий характеризуется сложными ручными операциями, для устранения которых также необходима разработка нового технологического оборудования или изменение технологического процесса вязки трикотажных изделий.

Основными ручными операциями на формовочных машинах являются операции одевания влажных изделий на форму, съем изделий с формы, подсчет готовых изделий, подборка по сорту и укладка в стопку.

При высокой производительности современных формовочных агрегатов (до нескольких тысяч чулочно-носочных изделий за смену) и тяжелых условиях работы в формовочных цехах из-за высокой температуры и влажности рассматриваемые ручные операции относятся к группе тяжелых ручных операций.

К наиболее распространенным формовочным агрегатам следует отнести чулочно-носочные формовочные машины ЧНФ-90, красильно-формовочный агрегат для комплексной отделки чулочных изделий УКФ-72 и машину УМОТ.

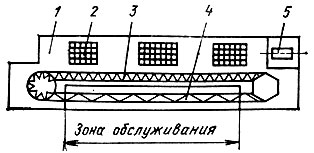

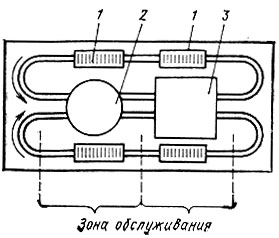

Схема формовочной машины ЧНФ-90 изображена на рис. 7.11. Отделочная форма 4 представляет собой алюминиевую пластину, имеющую форму ноги человека. Работница, перемещаясь в зоне обслуживания, одевает на форму носки после химической или влажной обработки. После сушки в камере 1 конвейер 3 с установленными на нем формами 4 входит в зону обслуживания, где работница вручную снимает носки с формы, и укладывает их в пачки. Производительность машины ЧНФ-90 достигает 1400 носочных изделий в час. При данной производительности работница должна за 2 с снять и одеть одно изделие на форму, перемещаясь при этом вдоль зоны обслуживания на расстояние до 2,5 метров.

Рис. 7.11. Схема формовочной машины ЧНФ-90: 1 - трехзонная камера обработки чулочно-носочных изделий; 2 - калориферы; 3 - конвейер; 4 - форма; 5 - привод конвейера

Операция съема носочных изделий с формы является простой повторяющейся операцией и использование промышленных манипуляторов с программным управлением дает возможность облегчить условия труда и в некоторых случаях, оставив за работницей только одну операцию одевания изделия на форму, позволяет ей одновременно обслуживать два агрегата.

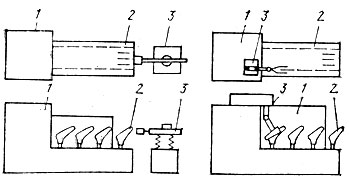

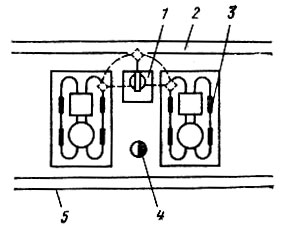

Рис. 7.12. Схема компоновки формовочных машин с манипуляторами: 1 - формовочная машина; 2 - форма; 3 - манипулятор

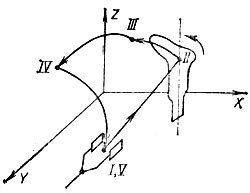

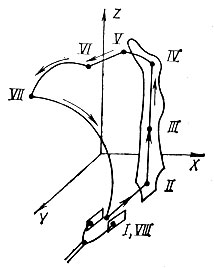

На рис. 7.12 показаны возможные схемы расположения промышленных манипуляторов 3 относительно формовочных машин 1 и форм 2. Рассмотрены две возможные схемы построения робототехнического комплекса для съема носочных изделий на базе манипулятора типа "Универсал", работающего в цилиндрической системе координат, или же на базе манипулятора ЭМУ-Э1, работающего в комбинированной системе координат. Из рис. 7.12 видно, что использование манипулятора типа ЭМУ-Э1, работающего в комбинированной системе координат, установленного непосредственно на формовочной машине, позволяет реализовать более компактную систему съема носочных изделий. Использование манипулятора, работающего в цилиндрической системе координат, упрощает траекторию движения полюса захвата. В последнем случае траектория движения полюса захвата (рис. 7.13) состоит из отдельных участков движения:

- прямолинейного из точки I в точку II вдоль оси Y;

- по дуге из точки II в точку III;

- по дуге из точки III в точку IV вокруг оси, параллельной оси Z;

- по дуге из точки IV в исходную точку V.

Рис. 7.13. Траектории движения центра захватного устройства в рабочей зоне

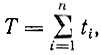

Время, необходимое на прохождение траектории полюсом захвата, определяют по формуле

где i - число участков траектории с относительно простой формой движения. Для манипулятора "Универсал-5" это время составляет 4,64 с, а для манипулятора ЭМУ-Э1 оно составит 4,22 с. При максимальной производительности агрегата полное время прохода T траектории полюса захвата должно составлять не более 2 с, что при существующих скоростях перемещения элементов манипулятора нереально. В связи с этим необходима доработка конструкции захвата, который должен одновременно снимать с формы 3-4 носочных изделия. Анализ траектории также показывает, что необходимая величина перемещения рук манипулятора при съеме носочных изделий должна составлять: по вертикали - 300-400 мм; по горизонтали - 500-700 мм; разворот вокруг оси - до 180°.

Еще более жесткие требования предъявляются к характеристикам манипулятора при использовании его с агрегатом УКФ-72, который предназначен для комплексной отделки чулочно-носочных изделий из полиамидных волокон.

Рис. 7.14. Схема движения изделия в агрегате УКФ-72: 1 - каретки; 2 - красильная камера; 3 - сушильная камера

Схема движения изделия в агрегате приведена на рис. 7.14. Каретка 1 предназначена для транспортировки чулочно-носочных изделий, одетых на формы, в красильную камеру 2 и сушильную камеру 3. Агрегат имеет восемь кареток, на которых установлены 36 чулочных форм, причем пока четыре каретки находятся в зонах обслуживания, две каретки находятся в красильной камере, а две каретки - в сушильном отделении. Конструкция кареток позволяет устанавливать удлиненные до 1200 мм чулочные формы. Существующая схема расположения агрегата УКФ-72 показана на рис. 7.15. Манипулятор имеет возможность обслуживать сразу два агрегата, позволяя тем самым работнице производить одевание на форму изделия также на два агрегата. При этом манипулятор 1, снимая готовое изделие с формы 3, переносит его на конвейера с готовой продукцией. К работнице 4 поступают изделия на обработку по транспортеру 5.

Рис. 7.15. Схема расположения агрегата УКФ-72: 1 - манипулятор; 2 - конвейер с готовой продукцией; 3 - форма; 4 - работница; 5 - транспортер заготовок

При съеме чулочных изделий G форм траектория движения полюса захвата резко усложняется. Захват манипулятора должен произвести следующие раздельные движения (рис. 7.16):

- захватывание чулка в наиболее широкой части отделочной формы и перемещение вверх в точку IV;

- перемещение в точку III (без изделия), захватывание чулка в средней части, движение по траектории IV-V-VI, снятие чулка с формы и укладку его в пачку.

Рис. 7.16. Траектории движения центра захвата в рабочей зоне

Время прохождения захватом всей траектории определяется так же, как и в случае с носочными изделиями. С учетом технических характеристик манипуляторов типа ЭМУ-Э1 и типа "Универсал" время съема одного изделия составляет соответственно 7,1 и 7,92 с. Для уменьшения времени съема необходима разработка специального захватного устройства, рассчитанного на одновременный съем изделий с нескольких форм.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'