7.6. Возможности использования типовых промышленных автоматических манипуляторов в производстве жестких кож

Технологический процесс обработки кожевенного сырья и полуфабриката можно разбить на два основных этапа:

- химическая обработка кож водными растворами различных химических веществ в сочетании с механической обработкой кожевенного полуфабриката с последующей сушкой;

- обработка кож в отделочном цехе.

Ручные операции на участке химической обработки заключаются в основном в загрузке вручную голья и полуфабриката в аппараты для химической обработки. Конструктивные особенности аппаратов, их расположение в цехе, высокая внутрицеховая влажность и неопределенная форма кож не позволяют использовать существующие типовые автоматические манипуляторы на участках зольного цеха. По тем же причинам ограничено использование манипуляторов для обслуживания существующих машин и агрегатов для механической обработки кожевенного полуфабриката жестких кож.

После обработки кож в мокром цехе полуфабрикат - подошвенная кожа (в чепраках) - поступает на сушильно-увлажнительный агрегат и последующую отделку. Чепрак - это жесткая, наиболее плотная часть шкуры, получаемая в результате ее раскроя и пред-назначенная для выработки подошвенной кожи. Масса чепрака жестких кож составляет 7-8 кг, ширина чепрака 0,8-0,9 м, длина 1,2-1%5 м. Поверхность чепрака гладкая, пригодная для использования пневмозахвата. При захвате чепрака в центре он слабо изгибается.

Из мокрого цеха чепраки на тележках поступают на сушильный участок отделочного цеха, основные технологические операции которого заключаются в подвяливании, основной сушке и подсушке поверхности чепрака после покрывного крашения.

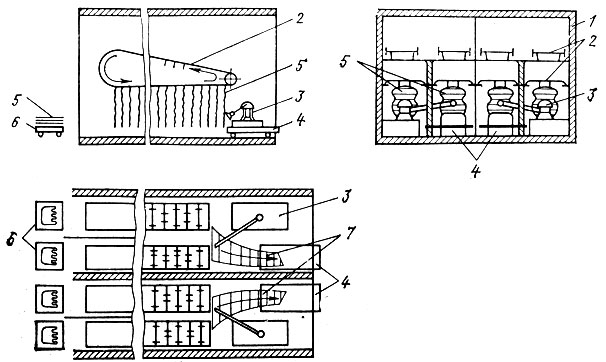

Рис. 7.20. Сушильно-увлажнительный агрегат: 1 - четырехкамерный тоннель; 2 - транспортер; 3 - манипулятор; 4 - тележка; 5 - чепраки; 6 - тележка подачи чепраков; 7 - зона обслуживания манипулятора

Основная сушка чепраков проходит в сушильно-увлажнительном агрегате проходного действия, который показан на рис. 7.20 вместе с возможным размещением промышленного робота. Сушильный увлажнительный агрегат представляет собой четырехкамерный тоннель 1 длиной 42, высотой 4,5 и шириной 7,7 м. Ширина каждой камеры тоннеля составляет 1,6 м. Внутри тоннеля проходит транспортер 2 с поперечными шестами, на которые с помощью зажимов навешивают чепраки. Транспортер с заполненными шестами перемещается внутри тоннеля 1, где кожи обдуваются горячим воздухом с пониженной влажностью.

Каждый тоннель по существующей технологии на входе и выходе обслуживается оператором. На входе в тоннель оператор вручную поднимает чепрак 5 с тележки бис помощью зажимов подвешивает его на шест транспортера 2, выполненного в виде бесконечной ленты. На другом конце сушилки чепрак вручную освобождают от зажима и укладывают на тележку 4, с помощью которой партия кож доставляется к агрегату увлажнения кож после сушки. Из-за высокой температуры и высокой загазованности воздуха в сушильном цехе операции по обслуживанию сушилок можно отнести к разряду тяжелых ручных операций.

С помощью существующих автоматических манипуляторов с программным управлением замена ручной операции по подвешиванию чепраков на конвейер затруднительна, так как требуется точная ориентация чепрака относительно захвата на транспортере, проведение сложных координированных действий при подвеске мокрого, не имеющего определенной геометрической формы чепрака. Однако - на стороне съема чепраков с конвейера и укладки на тележку 4 существует возможность замены ручных операций действиями автоматических манипуляторов.

Для выполнения операции съема и укладки чепраков в кипы можно рекомендовать использовать промышленные автоматические манипуляторы с программным управлением типа "Универсал-15". Компоновка робототехнического комплекса на базе этого манипулятора на участке съема кож показана на рис. 7.20. Манипуляторы 3 установлены по бокам двойных тоннелей 1. Зона обслуживания манипуляторов 7 составляет от 1,0 до 1,5 м. Одновременно один манипулятор имеет возможность обслуживать два горизонтальных конвейера 2, установленных в спаренной шахте тоннеля 1. Каждый из манипуляторов 3 снабжен вакуумным захватом грузоподъемностью 15-20 кг. Чепрак захватывается около центра, приподнимается на 20-30 мм вертикально вверх и одновременным разворотом руки и захвата укладывается на тележку 4, с помощью которой партия кож доставляется к агрегату увлажнения.

Рассмотрим теперь использование промышленных автоматических манипуляторов в поточной линии отделочного цеха на производстве жестких кож. В поточной линии отделочного цеха жестких кож выполняется несколько технологических операций:

- пролежка кож после увлажнения для обеспечения равномерного распределения влаги в коже, необходимая для проведения операции прокатки;

- прокатка кожи, осуществляемая для ее уплотнения, уменьшения влагоемкости и увеличения площади чепрака, а также для придания ему товарного вида; операция прокатки осуществляется с помощью специальных прокатных машин.

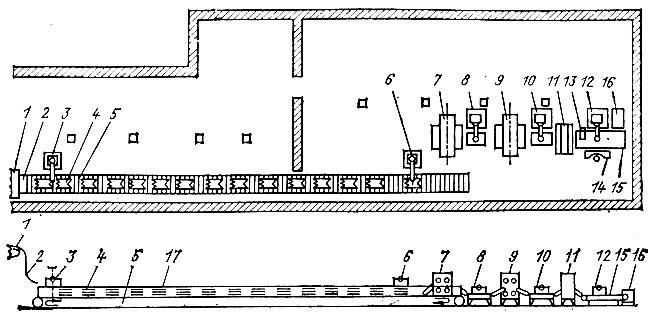

Рис. 7.21. Схема поточной линии отделки чепраков: 1 - сушильно-увлажнительная камера; 2 - склиз; 3, 6, 8, 10, 12 - манипуляторы; 4 - кипа; 5 - транспортер; 7 - проходной каток; 9 - второй проходной каток; 11 - площадемерная машина; 13 - маркировочная машина; 14 - пульт управления сортировкой; 15 - сортировочный транспортер; 16 - тележка; 17 - ограждение

Основными ручными операциями на поточной линии отделки чепраков являются следующие операции (рис. 7.21):

- перекладка чепраков со склиза 2 на транспортер 5 и формирование кип 4;

- перекладка чепраков с транспортера 5 на ленточный транспортер первого проходного катка 7;

- разворот чепрака на 90° при выходе 6 проходного катка 7 и подача его на ленточный транспортер второго проходного катка 9;

- подача чепрака с выхода второго проходного катка 9 на вход площадемерной машины 11;

- переворот чепрака сортировщиками с лицевой на бахтармяную сторону, определение сортности, категории и назначения кожи.

Перечисленные ручные операции характеризуются следующими параметрами:

- максимальное горизонтальное перемещение до 1000 мм;

- максимальное вертикальное перемещение до 1000 мм;

- необходимый разворот чепрака при переносе до 90°;

- необходимый разворот чепрака относительно горизонтальной оси до 180°.

Требования к параметрам зоны обслуживания и грузоподъемности автоматических манипуляторов аналогичны требованиям, предъявляемым к параметрам манипуляторов на участке сушки кож. Если на поточной линии установить промышленные манипуляторы типа "Универсал-15", то появляется возможность формирования полностью автоматизированной линии отделочного участка.

Общая расстановка оборудования и автоматических манипуляторов показана на рис. 7.21. В качестве дополнительной оснастки использовано ограждение 17 вдоль транспортера 5 на высоту кипы чепраков. Необходимым условием является подача чепраков от сушильно-увлажнительной камеры 1 в строго ориентированном положении (хребтовая линия чепрака должна быть расположена вдоль транспортера 5, а его огузочная часть - по направлению движения транспортера). Манипулятор 3 опускает решетку-ограничитель поперек транспортера 5, создавая тем самым накопительное пространство для формирования кипы чепраков высотой 1 м. В момент формирования кипы транспортер стоит. Под действием собственного веса чепраки из расположенной вверху сушильно-увлажнительной камеры по склизу 2 попадают в накопительное пространство. При достижении высоты кипы в 1 м манипулятор 3 поднимает вертикальную решетку-ограничитель, выдается сигнал на движение транспортера, и сформированная кипа 4 по транспортеру 5 продвигается к проходному катку 7. С транспортера 5 при помощи промышленного манипулятора 6> оборудованного вакуумным захватом, чепраки из кипы 4 перекладываются на транспортер проходного катка 7. С выходного транспортера проходного катка 7 промышленный манипулятор 8 вакуумным захватом приподнимает чепрак и вращением захвата на 90° в горизонтальной плоскости разворачивает чепрак вдоль хребтовой линии, направляя его на подающий транспортер проходного катка 9. С выхода проходного катка 9 манипулятор 10 подает обработанный чепрак лицевой стороной вверх на площадемерную машину 11, с выхода которой чепрак попадает на сортировочный транспортер 15. Сортировщик-оператор, находясь за пультом управления сортировкой 14, осмотрев лицевую сторону чепрака, выдает команду промышленному манипулятору 12 на переворот чепрака на бахтармянную сторону. Манипулятор приподнимает и переворачивает чепрак относительно горизонтальной прямой, перпендикулярной к хребтовой линии. После оценки сортности и категории кожи оператор-сортировщик выдает сигнал с пульта управления 14 на маркировочную машину 13 и последующую укладку чепрака с сортировочного транспортера 15 на тележку 16, с помощью которой партия кожи доставляется на склад готовой продукции.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'