8.2. Добыча полезных ископаемых

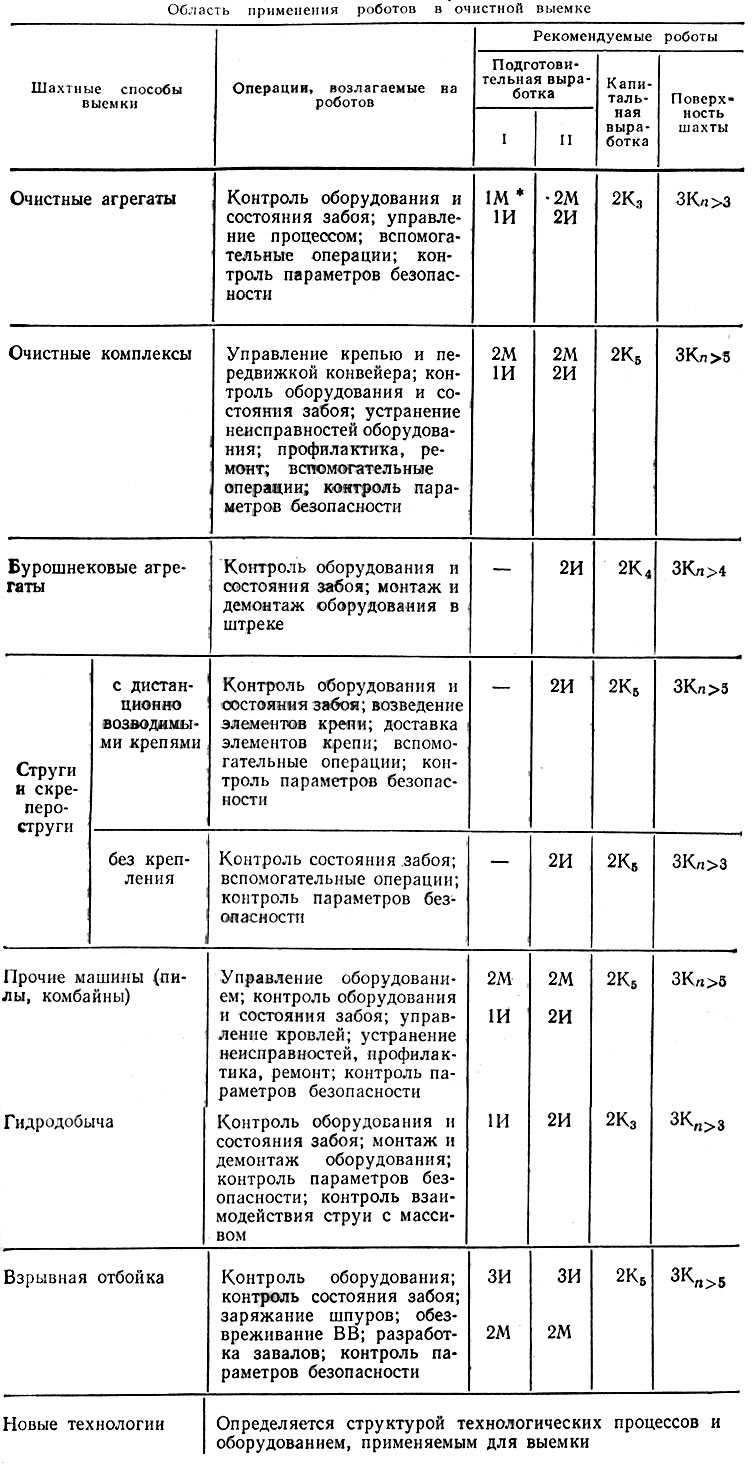

В работе [31] дана оценка сложности роботизации конкретных способов добычи угля с учетом степени их управления и местоположения операторов (табл. 8.2). Установлено, что наиболее перспективными для роботизации являются способы с агрегативным и специализированным для работы без участия человека оборудованием, особенно для схем безлюдной выемки. По мере удаления человека от забоя в магистральные выработки и на поверхность шахты происходит закономерное перераспределение функций в роботизированной системе, растет сложность роботов практически до полной его автономности.

Как уже указывалось в силу технических условий в горном машиностроении большое развитие получили манипулирующие машины для основных операций. Вследствие этого в настоящее время более быстрая роботизация может быть осуществлена совместно с агрегатированным и специализированным для работы без участия человека оборудованием, особенно для схем безлюдной выемки.

На выбор оборудования очистного забоя влияют многие горногеологические и горнотехнические факторы: мощность пласта, сопротивляемость полезного ископаемого разрушению, состояние и устойчивость кровли, анизотропность строения массива, газоносность пластов и др. Наиболее тяжелые условия складываются при добыче угля на тонких пластах, где кроме указанных факторов особое влияние оказывает еще и стесненность пространства. Для этих условий применяют очистные комплексы типов КМК-97, КМ-103, АНШ и другие, построенные на базе гидрофицированных секционных крепей. Снижение эффективности работы этих машин в основном связано с несовершенством управления гидрофицированными крепями, так как они представляют группы однотипных самостоятельных объектов с достаточно сложными индивидуальными условиями работы. Поэтому создание забойного роботизированного комплекса для этих условий является одной из первоочередных задач. В качестве примера можно привести робототехнический комплекс на базе комбайна КМ-103, которым выполняются три технологические операции: разрушение угля комбайном, транспортирование его вдоль забоя и управление кровлей. Эти операции разобщены пространственно.

Таблица 8.2

Примечания: I - Управление из подготовительных выработок с эпизодическим присутствием горнорабочих в забое;

II - Управление из подготовительных выработок без возможности присутствия горнорабочих в забое.

* (Обозначение роботов по классификационной табл. 8.1. Индекс перед буквой - тип роботов; М, Т, И, К - классы роботов; подстрочный индекс после буквы - количество роботов простых структур (n).)

При работе комплекса секции крепи в исходном состоянии отодвинуты от забойного конвейера на шаг передвижки, что создает под крепью две зоны, пригодных для размещения забойных роботов. Зона от переднего ряда става до навесного оборудования конвейера используется для наблюдения за работой комбайна, а зона между первым и вторым рядами стоек - для перемещения людей и передвижки крепи. Следовательно, если принять традиционную существующую схему, то комплекс должен быть оборудован тремя устройствами.

Ввиду того что технологические операции выполняются во всем свободном пространстве забоя, а расположение устройств фиксировано дорогами, возникает необходимость размещать в забое значительное количество сложных устройств. Вместе с тем можно добиться существенного упрощения структуры для очистных комплексов, используя роботизированные системы.

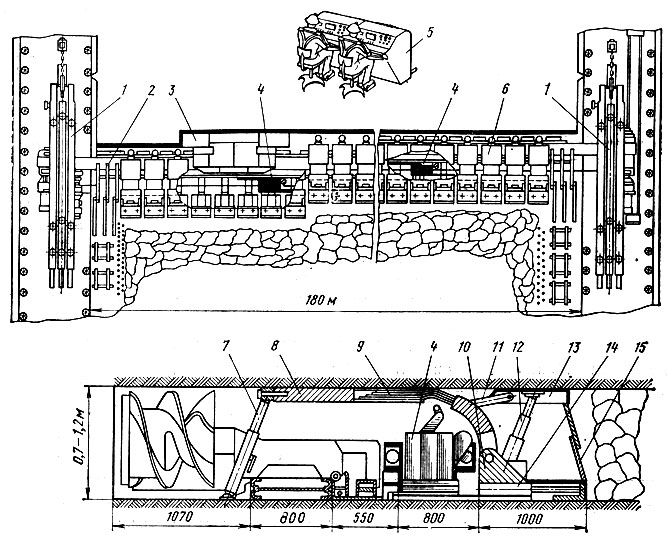

На рис. 8.1 изображена технологическая схема очистного роботизированного комплекса на базе секционной крепи [7], формирующей единое свободное пространство, в котором размещаются комбайн, конвейер и робот. Такая компоновка оборудования позволяет сократить количество роботизированных управляющих комплексов до двух и более полно использовать их манипуляционные возможности. Например, возложить на них операции по возведению призабойного ряда крепи, который в данном случае образован индивидуальными стойками, шарнирно связанными с консолями секций и разворачивающимися при контакте с корпусом комбайна, который воздействует на секторные рычаги клапанов разгрузки, закрепленных на корпусах стоек. Операции по установке стоек и их распору после прохода комбайна и передвижки крепи могут быть выполнены только роботом, так как на них не распространяется ограничение на ведение работ в зоне машинной дороги (между забоем и первым рядом стоек крепи), определенное правилами техники безопасности при эксплуатации забойного оборудования. Таким образом, в предложенном комплексе на робот возлагаются функции наблюдения за работой комбайна и управления секциями крепи. Впоследствии можно рассчитывать на то, что для подобных комплексов будет достаточно одного робота для управления крепью. Это станет -возможным, если будет успешно решена задача автоматического управления комбайном и отпадет необходимость постоянного визуального наблюдения за его работой.

Рис. 8.1. Технологическая схема очистного роботизированного комплекса: 1 - крепь сопряжения; 2 - конвейер; 3 - комбайны; 4 - телеуправляемый робот; 5 - пульт дистанционного управления; 6 - секционная крепь; 7 - забойная стойка; 8, 9 - элементы двуплечего верхняка; 10 - основные секции; 11, 13 - элементы дополнительного верхняка; 12 - стойка обрезного ряда; 14 - механизм передвижения секции; 15 - ограждение

Большой интерес в отношении применения рооотов вызывают комплексы и агрегаты безлюдной выемки угля (БВУ) на тонких пластах. Особенностью использования роботов в технологических схемах БВУ является то, что они могут создать возможность оператору на расстоянии оценивать результаты работы оборудования и корректировать их активным вмешательством там, где его пребывание физически невозможно. Например, при гидродобыче в камерах без крепления практически только роботы могут обеспечить объективную оценку работы гидромониторов. Они могут представить необходимую информацию оператору о состоянии оборудования, эффективности его работы, о горногеологических условиях работы и т. п.

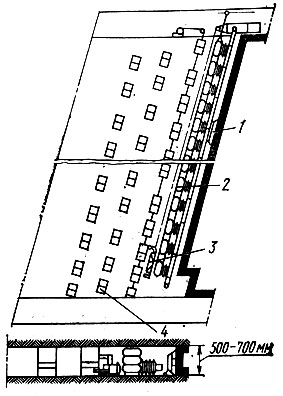

Вместе с тем известны технологические схемы, применение которых затруднительно без непосредственного участия человека. В этом случае необходимо использование телеуправляемого робота. Примером является выемка угля стругами и скрепер-стругами с дистанционно возводимыми неизвлекаемыми крепями [48]. Технологическая схема роботизированного комплекса безлюдной выемки показана на рис. 8.2. В состав комплекса, предназначенного для выемки угля на пластах мощностью 0,5-0,7 м с боковыми породами средней устойчивости, входит струг с жесткой направляющей балкой 1, призабойная пневмобаллонная крепь 2, дистанционно управляемый робот-установщик 3 клиновой неизвлекаемой крепи 4.

Рис. 8.2. Технологическая схема роботизированного комплекса безлюдной выемки на тонких пластах

Возведение клиновой крепи заключается в следующем. После продвигания забоя на шаг установки крепи лебедкой, расположенной на вентиляционном штреке, в выработанное пространство затягивается гирлянда во всю высоту этажа из комплектов клиновой крепи, связанных между собой эластичными съемными связями: устанавливают каждый комплекс крепи на нужное место (разворачивают, притирают к поверхности) и распирают механическим смещением клиньев относительно друг друга; после распора комплектов снимают эластичные связи между ними и готовят на штреке следующую гирлянду.

Все операции по установке клиновой крепи в выработанном пространстве осуществляются роботом-установщиком 3, который представляет собой специализированный манипуляционный робот, снабженный зрительным сенсором. Этот же робот используется для оценки обстановки в завале забоя и осмотра забойной крепи.

С точки зрения роботизации представляет интерес также забойная часть подобного комплекса. И в этом случае можно добиться существенного упрощения структуры роботизированных забойных систем путем разработки технологии и оборудования, предназначенного для работы с роботом.

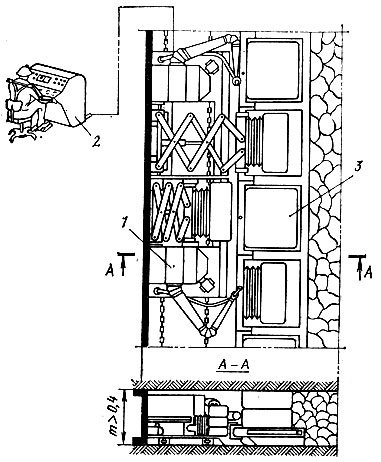

На рис. 8.3 изображен фрагмент роботизированного агрегата на базе пневмобаллонной модульной крепи. Он включает струговую или скрепер-струговую установку, эластичные баллоны с дистанционным управлением, а также базовую балку незамкнутых со стороны забоя трубчатых рам, связанных между собой шарнирно и образующих жесткую в плоскости пласта конструкцию. Модули крепи доставляются в забой и извлекаются из него платформой, которая монтируется на цепях добычной машины. Она имеет площадки для установки на них модулей, а также сталкиватели с захватами, извлекающими модули из рам базовой балки и устанавливающими их в рамы. Платформа снабжена универсальными дистанционно управляемыми многозвенными манипуляторами с телевизионными передающими камерами. Манипуляторы воздействуют на быстроразъемные затворы стыковочных устройств модулей с рамами базовой балки, органами местного управления наполнением и опорожнением эластичных баллонов, захватами сталкивателей. Платформа и ее элементы связаны с пультом дистанционного управления агрегатом информационными и энергетическими линиями.

Рис. 8.3. Робототизированный агрегат на базе пневмобаллонной модульной крепи: 1 - робот для установки и извлечения модулей крепи; 2 - пульт дистанционного управления агрегатом; 3 - пневмо-баллонная модульная крепь

С помощью описанной конструкции модульного роботизированного агрегата решаются проблемы, связанные с дистанционный управлением оборудования, расположенного в забое, и заменой его элементов, вышедших из строя, без присутствия человека в забое.

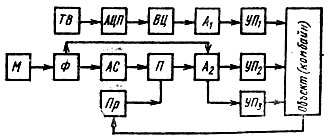

Одним из условий успешного функционирования подземных телеуправляемых и тем более автоматических автономных роботов, предназначенных для подземных условий, является полноценная информационная осведомленность о внешней среде и состоянии робота. В отношении адаптивных выемочных горных робототехнических комплексов важное значение имеют сенсоры для распознавания минерального состава вещества, в частности границы уголь-порода. Несмотря на то что такие датчики имеют принципиальное значение для построения систем управления горными машинами, в настоящее время еще нет датчиков, обеспечивающих надежную работу. Обнадеживающими в этом отношении следует считать работы, проводимые в институте горного дела АН КазССР, где разработана система автоматического вождения комбайна по контакту уголь-порода с оперативным поддержанием рационального режима резания, использующая средства распознавания и обучения [10]. Структурная схема вождения комбайна приведена на рис. 8.4.

Рис. 8.4. Структурная схема распознавания контакта уголь-порода: ТВ - телекамера; АЦП - аналого-цифровой преобразователь; ВЦ - цифровой вычислитель; А1, А2 - анализаторы знака воздействия; УП1 - УП3 - усилительно-преобразовательные блоки; М - микрофон; Ф - фильтр; АС - анализатор спектра; Я - персептрон; Пр - преобразователь

Автоматическое вождение по контакту уголь-порода осуществляется по интегральному показателю - контрастной линии, которая является отражением границы контактируемых поверхностей. (Отраженный от забоя свет поступает на телекамеру ТВ и преобразуется в аналогово-цифровом преобразователе АЦП в дискретные сигналы. Полученная цифровая информация поступает в бортовой вычислитель ВЦ, где она обрабатывается по заданному алгоритму с целью получения контрастной линии. Стохастический характер сигналов на экране свидетельствует об отсутствии границы контакта и только появление контрастной линии по всему экрану говорит о контакте уголь-порода. Сигналы с бортового вычислителя через анализатор знака воздействия А1 и усилительно-преобразовательный блок УП1 поступают на исполнительное устройство объекта управления - комбайна. Режущий орган комбайна в соответствии с полученными сигналами управления ориентируется в пространстве на выемку полезного ископаемого.

Заслуживает также внимания автоматизация режима резания по звуковой информации [10]. Управление в этом случае производится по частотам звука, коррелирующих с соответствующими режимами работы. Шум машины воспринимается микрофоном М и передается на фильтр Ф. Здесь звуковой спектр разлагается на составляющие части, анализ которых осуществляется в анализаторе спектра АС, после чего поступает на персептрон П. "Обученный" заранее персептрон через анализатор А2 выдает информацию на усилительно-преобразовательный блок УП2 об отклонении действительных звуковых частот от запомненных. Обучение персептрона производится опытным машинистом путем выполнения процесса на уровне рациональных режимов. При этом звуковые частоты, соответствующие заданным режимам, запоминаются персептроном как эталонные.

В режиме самообучения необходима обратная связь через преобразователь Пр на обучающий вход персептрона. Очевидно, что такая система может быть обучена также на уровне оптимальных режимов. Система может выполнять функции предупреждения аварийных ситуаций. При значительном отклонении спектра частот от эталонных, когда комбайн не в состоянии привести их в соответствие, сигнал с фильтров поступает непосредственно через усилитель-преобразователь УП3 на выключение силового привода комбайна.

В связи с острой необходимостью применения в промышленности очувствленных роботов, а также интересом к проблемам создания интеллектных роботов, в настоящее время ведутся интенсивные исследования по зрительному восприятию обстановки в технической системе глаз-рука. Эффективное манипулирование и перемещение горного робота-манипулятора может быть обеспечено системой управления, в составе которой будет видеосенсор, являющийся интегральным информационным устройством.

Рассмотрим первоочередные для подземной робототехники и практически разрешимые задачи создания видеосенсора подземных роботов-манипуляторов, в которых конечным получателем визуальной информации является человек-оператор.

Видеосенсор системы оператор - видеосенсор - манипулятор - среда должен обеспечивать полноценную информационную осведомленность оператора по зрительному каналу, необходимую для реализации "эффекта присутствия" в зоне действия манипулятора, с сохранением динамических стереотипов сенсорной и моторной деятельности оператора в данном технологическом процессе до применения робота-манипулятора. Поскольку видеосенсор на роботе будет, по сути, дистанционно продленными "глазами" человека, то его характеристики должны быть согласованы с параметрами органов зрения человека.

Создание видеосенсора подземных роботов-манипуляторов должно основываться на современной и перспективной телевизионной технике, имеющемся опыте использования средств технического видения в робототехнике и в экстремальных условиях, включая подземные.

Особенности подземной среды - низкая и неравномерная освещенность, монохромность среды, малая контрастность объектов, наличие электромагнитных полей, запыленность, высокая влажность и др.- определяют климатические и светотехнические требования к видеосенсору; взрывоискробезопасность, минимальные габаритные размеры, защита от пыли и запотевания, специальное управляемое освещение и др.

Средства технического видения по многим показателям пока существенно уступают зрительному анализатору. Задача заключается в выборе и техническом обеспечении наиболее существенных для подземного робота характеристик видеосенсора, а также в определении возможности их улучшения по сравнению со зрительным анализатором человека.

Учитывая высокую пространственную вариативность подземной рабочей среды при проведении и ремонте выработок, очистных и горноспасательных работах, где должны использоваться роботы, а также бедную цветовую гамму и низкую контрастность фона и объектов манипулирования, ведущим принципом построения видеосенсора, определяющим принципиальную возможность эффективного дистанционного манипулирования, является стереоскопическое представление информации оператору.

При создании видеосенсора необходимо стремиться к минимальным геометрическим искажениям изображения объектов, добиваться ортостереоскопического (геометрически точного) воспроизведения пространственной модели объектов манипулирования, что определяется взаиморасположением глаз оператора и стереоскопического устройства, передающего устройства и объекта, базисом и фокусным расстоянием.

Дистанционно управляемый подземный робот должен быть снабжен антропоморфными исполнительным и задающим органами, подобными по кинематике рукам человека, а взаимное расположение передающих камер и манипуляторов - аналогично расположению глаз и рук оператора.

Особый интерес представляет выбор способа построения системы стереотелевидения.

Учитывая, что растровые, многоракурсные, голографические стереотелевизионные системы не могут быть пока реализованы из-за технических трудностей и высокой стоимости, основой видеосенсора могут быть телевизионные системы с передачей двух телевизионных сигналов, соответствующих кадрам стереопары. Всякое уплотнение, телевизионных сигналов с целью сужения полосы стереотелеканала нецелесообразно, поскольку вносит дополнительные искажения.

Наиболее целесообразно использовать для реализации видеосенсора системы с параллельной передачей двух телевизионных сигналов по двум видеоканалам. К преимуществам этой системы следует отнести достаточно хорошую разрешающую способность; отсутствие субъективного "сужения экрана", мелькания изображения; возможность применения приемных трубок с обычным временем полесвечения люминофора. Недостатком здесь является наличие двух отдельных каналов передачи телевизионного сигнала.

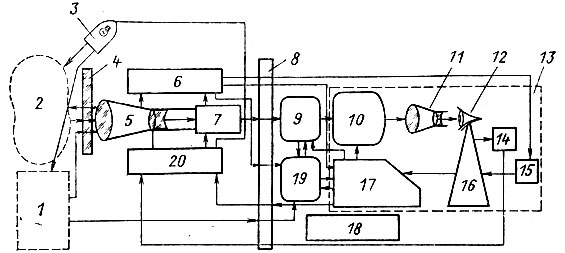

Возможная структура видеосенсора, удовлетворяющая изложенным выше требованиям, приведена на рис. 8.5 в системе человек - робот-среда. Оптическое устройство 5, защищенное от влияния среды устройством 4, формирует изображение на мишенях видеоконов передающих камер 7. Названные элементы совместно с исполнительными устройствами 20, датчиками 6 и устройством управляемого освещения 3 являются передающей частью ВС, связанной каналом связи 8 с приемной частью, включающей усилители сигналов 9, видеоконтроЛьные устройства 10, устройства передачи изображения 11, задатчики 14 положения оптических элементов и передающих камер и исполнительные устройства обратной механической связи 15. ВС включает также вспомогательные системы, а именно: источник питания 18, устройство индикации параметров 19, пульт управления П роботом и рабочее место оператора 13. Исполнительные устройства 20 и датчики 6 - элементы следящей системы, обеспечивающей управление передающей частью оператором. Элементы 14 и 15 - устройства кинетостатического очувствления по положению передающей камеры. Оригинальность технического решения заключается в использовании стереоскопа для сепарации стереопары на волоконно-оптических жгутах.

Рис. 8.5. Структура видеосенсора: 1 - робот; 2 - среда; 3 - устройство освещения; 4 - устройство защиты оптики; 5 - оптическое устройство; 6 - датчики положения оптических элементов и камеры; 7 - передающая камера; 8 - канал связи; 9- усилительное устройство; 10 - видеоконтрольное устройство; 11 - устройство передачи изображения; 12 - глаз оператора; 13 - рабочее место оператора; 14 - задатчики положения оптических элементов и передающей камеры; 15 - исполнительные элементы обратной механической связи; 16 - оператор; 17 - пульт управления роботом; 18 - блок питания; 19 - устройство индикации параметров робота; 20 - исполнительное устройство управления положением оптических элементов и камеры

Наряду с рассмотренными, широкий круг задач, требующих решения, связан с согласованием динамических характеристик видеосенсора с динамическими характеристиками манипуляционной системы робота-манипулятора, психофизиологическими характеристиками оператора, оптимизацией всей системы.

Таким образом, для осуществления "эффекта присутствия" оператора в забое видеосенсор, по мнению авторов работ [46], должен быть построен по следующим принципам: формирование стереоизображения; эффект оглядывания наблюдаемых объектов с отслеживанием линией визирования передающей телекамеры направления; ортостереоскопичность изображения, формируемого на экране; взаимообусловленность пространственного расположения элементов сенсора и манипуляционных систем; построение сенсора с учетом многоцелевого характера применения; согласованность пространственных (масштабных) и динамических характеристик сенсора и манипуляционной системы; гибкость структуры при смене режимов управления; эргономичность.

Применение видеосенсоров в качестве интегральных информационных устройств, особенно на нестационарном подземном оборудовании, открывает принципиально новые возможности оценки состояния и относительного расположения объектов в трехмерном пространстве с целью манипулирования, позволяет увеличить распознаваемость и дешифрируемость объектов наблюдения, включая задачи определения границ порода-уголь, диагностики неисправностей и угрожаемых состояний - и др., и должно обеспечить усовершенствование традиционных систем автоматизации и создание робототехнических манипуляционных комплексов.

Выше были рассмотрены некоторые робототехнические комплексы для подземной добычи полезных ископаемых. На открытых работах наряду с экскаваторной выемкой применяют и буровзрывной способ. Для этой цели используют буровые самоходные установки с манипуляторами с силовыми импульсными механизмами, являющиеся основой робототехнических комплексов для горной промышленности [3].

Некоторые типы универсальных буровых агрегатов (в частности типа "Аскатеш") применяют в других отраслях народного хозяйства.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'