8.3. Проходка подземных выработок

Строительство подземных выработок и сооружений производится во все возрастающих масштабах для добывающих отраслей промышленности, метрополитенов, тоннелей для железнодорожного и автомобильного транспорта. Темпы их строительства зависят от уровня механизации и автоматизации.

Кроме погрузки горной массы, все остальные операции выполняются вручную как при буровзрывном, так и при комбайновом способах проведения выработок. Это объясняется сложностью выполняемых операций, для проведения которых необходимы действия, копирующие движения рук человека (крепление призабойного пространства, манипулирование бурильными машинами, заряжение шпуров взрывчатными веществами, погрузочно-разгрузочные операции и др.). Особенно трудоемкой операцией является возведение крепи, на которую при проведении выработки приходится до 45 % затрат ручного труда.

Анализ существующих горнопроходческих машин, технологических операций горнопроходческих работ и опыта создания роботов для других отраслей народного хозяйства позволяет сформулировать основные требования к горнопроходческому манипуляционному роботу; возможность обслуживания выработок с изменяющимися поперечными сечениями, увязка комплекса с другим проходческим оборудованием, минимальность помех проходческому циклу, удобство смены инструмента, мобильность, возможность одновременного управления всеми манипуляторами, необходимая грузоподъемность, учет особенностей среды.

Для обеспечения безопасной работы робота важно правильно выбрать оптимальные скорости линейного и углового движения исполнительного органа, сводящие к минимуму вероятность ударов объекта манипулирования о другие объекты, находящиеся в зоне работы, обеспечивая при этом высокую производительность, надежность удержания и захвата инструмента.

Ограниченное пространство подземной выработки насыщено оборудованием (трубопроводы, конвейер, троллеи и т. п.). Поэтому очень важно рассчитать оптимальные габаритные размеры робота, обеспечивающие нормальное его функционирование при выполнении заданного технологического процесса.

Особые требования предъявляют к жесткости конструкции робота, так как в зоне его работы возможны вывалы породы, внезапный резкий рост горного давления, вызывающий выбросы угля, породы, газа и повреждение крепи. При этом робот не должен выходить из строя, тем более, что именно в такой ситуации его функционирование особенно необходимо. Конструкция робота должна иметь запас прочности, чтобы выдерживать такие внезапные перегрузки, а также надежную защиту от возникающих в этот момент динамических нагрузок.

Более высокие требования к эксплуатационной надежности горного робота по сравнению с роботами другого функционального назначения вызываются еще и необходимостью больших затрат времени и труда по подъему неисправного устройства на поверхность, поскольку ремонт в подземных условиях чрезвычайно затруднен.

При создании проходческих роботов необходимо учитывать особенность среды. Значительное содержание пыли в шахтной атмосфере и проникновение ее внутрь узлов снижает их долговечность. Влажность шахтной атмосферы и кислотность шахтных вод вызывают электромеханическую коррозию оборудования. Из-за взрывоопасности рудничного газа необходимо уделять должное внимание конструированию оболочек электрооборудования, выводов, не допускать применения легковоспламеняющихся материалов, нагрева и искрообразования.

Важным является также обеспечение универсальности. Разнообразие выполняемых операций, их постоянное изменение, связанное с необходимостью применения конструкций машин и оборудования различных типов и классов в пределах даже одного вида делает целесообразным не ограничиваться каким-то определенным набором операций робота для выполнения определенного технологического процесса, а стремиться к его универсальности.

Необходима увязка робота в комплексе с другим проходческим оборудованием. Опыт разработки горнопроходческого оборудования оказывает, что совершенство отдельных устройств не гарантирует само по себе эффективности горнопроходческих работ в целом. Только тщательная увязка различного оборудования во времени и пространстве позволяет добиться необходимого эффекта. Поэтому важно, чтобы все оборудование было согласовано по производительности, имело близкий технический уровень, составляло единый комплекс.

Непостоянство рабочего места робота, перемещение его в пределах забоя требуют наличия подвижной системы. В технологических схемах, определяющих выполнение манипуляционных операций, должно предусматриваться минимальное маневрирование всем роботом, так как иначе снижается производительность, а иногда и создается опасность потери его устойчивости. Это, в свою очередь, вызывает повышенные требования к средствам перемещения.

Для выполнения разнообразных операций необходимо иметь сменный инструмент (отбойный молоток, лункобур и т. п.), вставляемый в захват или используемый вместо захвата робота. Смена должна происходить быстро, с минимальными затратами времени. При выполнении некоторых операций необходимо совместное манипулирование двумя или более манипуляторами. При наличии более двух манипуляторов часть из них должна иметь автоматическое управление. Наличие нескольких единиц специализированного оборудования в забое по числу горнопроходческих операций (крепление, настилка пути, наращивание конвейера, зачистка выработки за комбайном, проведение канавки, такелажные операции, монтаж-демонтаж оборудования), необходимость замены специализированных машин для проведения выработок различного типа делают в большинстве случаев нерациональной автоматизацию проходки подготовительных выработок на основе специализированных средств. Универсальное оборудование, позволяющее механизировать широкий круг операций горнопроходческих работ, больше соответствует этой цели.

Создание универсального средства механизации для широкого круга проходческих операций целесообразно, поскольку, несмотря на внешнее разнообразие, они сходны между собой тем, что могут быть сведены к перемещению, ориентированию и удержанию в рабочем положении предметов или средств труда. Так, например, отбойка горной массы комбайном с ударно-скалывающим рабочим органом сводится к манипулированию ударником, погрузка машиной - к манипулированию ковшом. Манипулирование бурильной машиной выполняют машины бурильных установок. Разнообразные крепеустановщики осуществляют крепление путем манипулирования элементами крепи, укрепленными в захвате. Однако вследствие недостаточной подвижности манипуляторов при этом требуется применение ручного труда для ориентирования элементов крепи (например, КПУ-1М). Машины с манипуляционными исполнительными органами выполняют и такие операции, как погрузку-разгрузку материалов и оборудования, монтаж-демонтаж, поддирку почвы, проведение дренажных канавок (К-1000, "Штрек"). Эти машины также нуждаются в использовании ручного труда для ориентирования объектов манипулирования.

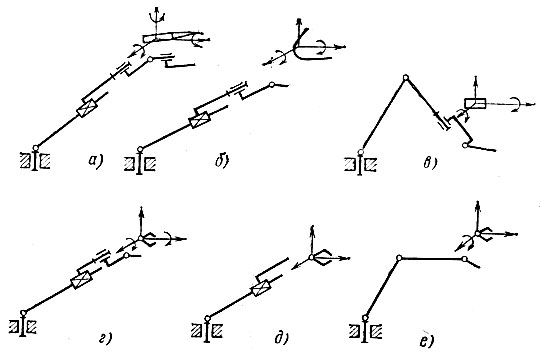

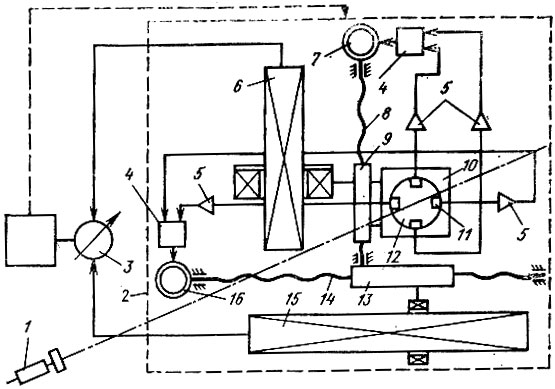

На рис. 8.6 приведены кинематические схемы манипуляторов некоторых горнопроходческих машин. Рабочие инструменты условно изображены отдельно. Стрелками показаны направления управляемого движения рабочего органа (бурильной машины, ковша, захватов), обеспечиваемые манипуляторами. При выполнении операций горнопроходческих работ в общем случае изменяются все шесть координат, характеризующих положение предметов и средств труда в пространстве.

Рис. 8.6. Кинематические схемы манипуляторов некоторых горнопроходческих машин: а - комбайн ударно-скалывающего типа; б - погрузочная машина; в -буровая установка; г - крепеукладчик КПУ-1м; д - шахтный кран К-1000; е - универсальная машина 'Штрек'

Прогрессивные технологические схемы проведения подготовительных выработок предусматривают использование манипуляционных машин. В ЦНИИподземмаше, ВНИИОМШСе и других организациях ведутся разработки различных вариантов технологических схем механизации возведения крепи, доставки материалов в призабойной зоне, монтажа-демонтажа оборудования и других процессов, предусматривающих максимальное использование монорельсовых дорог, с целью снижения трудоемкости работ и улучшения использования основного проходческого оборудования. Манипуляционное устройство при этом располагается на монорельсе над комбайном [39].

Для "шахты будущего" разработана технологическая схема проведения подготовительных выработок, в которой манипуляционное устройство используется для возведения постоянной крепи, разгрузки самоходных вагонеток, доставки материалов в призабойной зоне. Для проведения выработок буровзрывным способом целесообразно создавать комплексы, в которых используются две манипуляционные машины - одна для выполнения погрузки и ряда вспомогательных операций, другая для бурения и возведения временной и постоянной крепей [15].

Таким образом, крепление, монтаж-демонтаж оборудования во многих случаях целесообразно выполнять универсальной горнопроходческой машиной с манипуляционным исполнительным органом; функциональные возможности такой машины должны охватывать возможности существующих манипуляционных машин по таким параметрам, как рабочая зона, возможности по ориентации объекта манипулирования, грузоподъемность и др.- В некоторых случаях, например, при небольшой протяженности или малом сечении проводимых выработок, целесообразно этой же машиной производить отбойку горной массы, бурение, погрузку. Для выполнения разнообразных операций такая универсальная манипуляционная машина должна быть оснащена оборудованием, устанавливаемым на манипуляторе в качестве сменного инструмента.

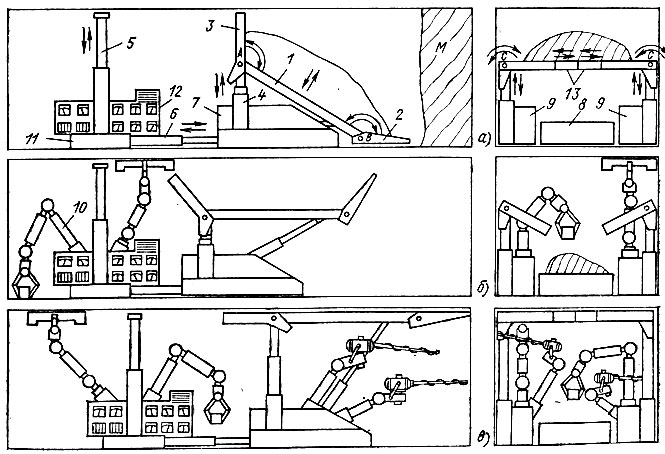

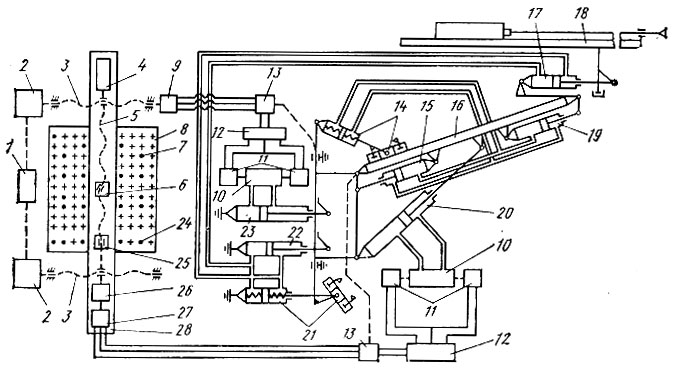

Универсальный робототехнический проходческий комплекс [22] для проведения выработок буровзрывным способом, совмещающий механизацию процессов погрузки горной массы, возведения временной и постоянной крепи и бурения шпуров, показан на рис. 8.7. Агрегат состоит из щита 1 прочной металлической конструкции, содержащего две телескопические секции 13, поворачивающиеся относительно продольных осей С. К передней части щита 1 присоединен носок 2, который имеет возможность поворачиваться относительно оси В для облегчения процесса внедрения щита при зачистке (повторном цикле погрузки) оставшейся породы в забое и для улучшения разгрузки. К задней части щита присоединен отбойник 5, который может поворачиваться относительно оси А для обеспечения распора в вертикальном положении и удлинения щита при использовании его в качестве временного крепления. Отбойник выполняют в виде прямоугольной сварной рамы с двумя рядами цепей: первый ряд закреплен на верхнем и нижнем поясах для задержки кусков породы при взрывании, второй ряд - только на верхнем поясе и предназначен для смягчения ударов породы и задержки их при взрывании. Для выхода взрывника из призабойной зоны предусмотрена дверь (люк), открывающаяся в сторону забоя.

Рис. 8.7. Универсальный робототехнический проходческий комплекс для проведения выработок буровзрывным способом: 1 - щит; 2 - носок; 3 - отбойник; 4, 5, 6 - гидроцилиндры; 7 - каретка; 8 - конвейер; 9 - бурильное оборудование; 10 - манипуляторы-крепеукладчики; 11 - электрогидропривод; 12 - пульт управления; 13 - подвижные звенья

Перемещение щита в пространстве обеспечивается шагающим устройством. Подъем осуществляется гидроцилиндрами 4, которые опираются на каретку 7; подача щита на забой (и отодвигание его от забоя) производится цилиндрами 6 при распоре гидроцилиндром 5 задней каретки. Материал погружается на конвейер 8. Справа и слева от конвейера 8 на каретке 7 монтируются манипуляторы с буровым оборудованием 9. На задней каретке установлены манипуляторы-крепеукладчики 10, электрогидропривод 11 и пульт управления 12. Подвижные звенья 13 боковых секций щита выполняются телескопическими с целью облегчения маневрирования щитом по высоте при разгрузке.

Агрегат работает следующим образом. В исходном положении (рис. 8.7, а) носок 2 прижат к почве, гидроцилиндры распора 4 зафиксированы жестко при упоре в кровлю отбойника 5, угол наклона щита при этом составляет 20°. Гидроцилиндры 5 и 6 также находятся в фиксированном положении.

В результате взрыва массива М масса выбрасывается на щит. После взрыва, проветривания и проверки безопасных условий работы машиниста начинается цикл погрузки (рис. 8.7, б). Передние цилиндры поворачивают щит относительно оси А, одновременно гидроцилиндры 4 опускают его. Когда щит установится в горизонтальном положении, производится распор гидроцилиндров 5 и под действием гидроцилиндров 6 он отводится назад, в зону конвейера. Когда щит расположится над конвейером, подвижные (телескопические) звенья 13 секций вдвигаются внутрь боковых секций, которые, опускаясь вниз, поворачиваются относительно оси С, а материал ссыпается на конвейер. Разгрузка материала с носка 2 и отбойника 3 осуществляется с помощью гидроцилиндров поворотом их относительно осей В и А. После полной разгрузки (рис. 8.7, в) гидроцилиндры раздвигаются, носок опускается, боковые секции поднимаются, подвижные звенья 13 выдвигаются и гидроцилиндрами щит подается в забой, затем он поднимается до упора в кровлю и служит временной крепью при совмещении процессов бурения, крепления, наращивания конвейера, вентиляционных труб и других вспомогательных работ.

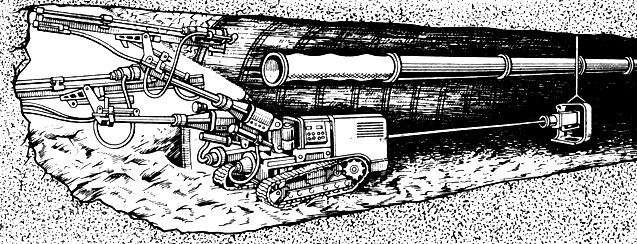

В качестве примера рассмотрим систему управления мобильным буровым робототехническим комплексом (рис. 8.8). Особенностью мобильных роботов для подземных работ является необходимость определения их положения в пространстве и управления движением С высокой точностью. В связи с этим для управления подземными манипуляционными роботами необходим канал управления, который обеспечивал бы работу систем автоматического контроля (САК) положения и управления (САУ) направленным движением робота.

Рис. 8.8. Мобильный манипуляционный буровой робот

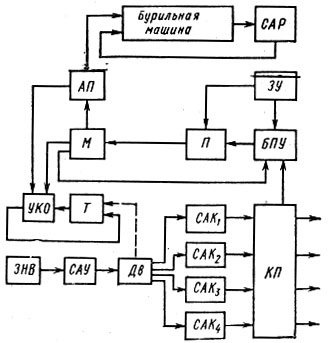

Функциональная схема САУ мобильного манипуляционного робота для подземных работ приведена на рис. 8.9. Она представляет собой многокамерную систему несвязанного управления с локальными системами регулирования. Основными из них являются системы определения положения установки в пространстве, САУ заданным направлением, позиционные системы программного управления манипуляторами, а также система автоматического регулирования (САР) режимов работы приводов, предназначенных для выполнения технологических операций (в данном случае бурение шпуров в породе).

В качестве канала управления и контроля при этом используется луч лазера (рис. 8.10), хорошо зарекомендовавший себя при работе в подземных условиях.

В системе автоматического контроля положения машины 2 (см. рис. 8.10) модулированный луч лазера 1, с помощью которого задается нужное направление движения робота, попадает на устройство измерения координат точки машины, в качестве которого применяется матрица 10 из четырех фотоэлементов 11, расположенных друг от друга на расстоянии, равном диаметру луча 12. Матрица 10 с фотоэлементами прикреплена к ходовой гайке 9, которая перемещается в вертикальной плоскости относительно нулевого положения по ходовому винту 8, приводимому в движение реверсивным электродвигателем 7. Гайка жестко связана с подвижной катушкой датчика измерения перемещения 7. В горизонтальной плоскости матрица 10 может перемещаться ходовой гайкой 13 по винту 14, приводимому в движение реверсивным электродвигателем 16. Сигналы с фотоэлементов через усилители 5 и логические ячейки 4 подаются на управляющие обмотки электродвигателей.

Рис. 8.9. Структурная схема САУ мобильного манипуляционного бурового робота: САР - система автоматического регулирования режимов бурения; ЗУ - задающее устройство; БПУ - блок программного управления; УКО - устройство компенсации отхода; ЗНВ - задатчик направления выработки; САУ - система автоматического управления положением установки; САК1 - САК4 - системы автоматического контроля направления выработки, крена установки, положения установки в профиле и плане соответственно; КП - блок коррекции программ; АП - автоподатчик; М - манипуляторы; П - привод; Дв - двигатель; Т - тележка

Если при этом имеет место отклонение машины от заданного направления, а следовательно, и матрицы, то оказываются освещенными не все фотоэлементы. В результате действия сигналов рассогласования электродвигатель перемещает гайку 9, которая выводит матрицу фотоэлементами на луч таким образом, чтобы все фотоэлементы были освещены одинаково. Пройденный гайкой путь, определяемый отклонением машины от заданного направления, измеряется датчиками 6 и 15. Сигналы с индуктивных датчиков фиксируют положение на регистрирующем устройстве 3, Поскольку луч способен свободно проходить через отверстие матрицы, он используется для измерения аналогичным образом двух координат второй точки оси машины. Разность сигналов контролируемых точек оси машины определяет (при малых углах отклонения) угловые положения установки в вертикальной и горизонтальной плоскостях. Выходящий после второй матрицы луч может быть использован для измерения крена и других целей"

Рис. 8.10. Система автоматического контроля положения мобильного робота

Испытания САК в производственных условиях осуществлялись на установках с колесными и гусеничными движителями, а также на проходческих щитах при строительстве тоннелей метрополитена и показали ее высокую работоспособность.

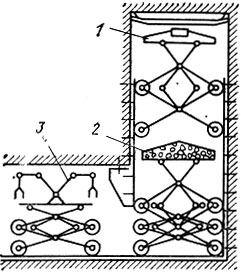

Схема системы программного управления манипулятором приведена на рис. 8.11. Установка состоит из стрелы манипулятора 16 с приводами вертикального 19 и горизонтального 17 перемещений, гидроприводов 15, 20, 22 и 23, а также гидроцилиндров-корректоров с упорами 14 и 21. Задающее устройство состоит из программно-наборной панели 8 со штырями 7 и 24, вертикальной 6 и горизонтальной 25 считывающих головок, приводимых в движение электродвигателями 1 и 4 с помощью редукторов 2 и 26 ходовых винтов 3 и 5, сельсинов 9 и 27 (горизонтальной и вертикальной считывающих головок соответственно), каретки 28. Система программного управления содержит также датчики обратной связи 13, контроля вертикального и горизонтального перемещений стрелы манипулятора 16, сравнивающие и усилительные устройства 12, электромагниты 11, гидрораспределители 10.

Рис. 8.11. Система программного управления манипуляторами

Система работает следующим образом. Перед началом бурения отверстия программонаборной панели 8 заполняются штырями 7 и 24 согласно паспорту буровзрывных работ, причем каждое отверстие привязано двумя координатами относительно принятого начала отсчета. Штыри 7 воздействуют на считывающую головку 6 вертикального перемещения, а штыри 24 - на считывающую головку 25 горизонтального перемещения манипулятора. Каждая из головок представляет собой генераторный бесконтактный датчик. При помощи электродвигателя 1, кинематических редукторов 2 и ходовых винтов 3 обеспечивается перемещение каретки 28 с установленными на ней считывающими головками 6 и 25, электродвигателем 4, кинематическим редуктором 26, ходовым винтом 5 и сельсином 27 в горизонтальном направлении. Электродвигатель 4 и ходовой винт 5 обеспечивают перемещение считывающей головки 6 в вертикальном направлении. Причем штыри 24, воздействующие на считывающую головку 25, служат для установки каретки 28 против столбца, имеющего, по крайней мере, одно заполненное штырем 7 отверстие. Таким образом, при помощи системы автоматического управления электродвигателями 1 и 4 считывающую головку 6 можно установить против штыря, соответствующего первому пробуриваемому шпуру. При этом роторы сельсинов 9 и 27 задающего устройства, кинематически связанные каждый со своей считывающей головкой, совершают повороты на углы, пропорциональные линейным перемещениям этих головок. Сельсины 9 и 27, подключенные к датчикам обратной связи 13 в трансформаторном режиме, при помощи сравнивающих и усилительных устройств 12, электромагнитов 11 и гидрораспределителей 10 управляют поворотом стрелы манипулятора в горизонтальной и вертикальной плоскостях на углы, равные углам поворота своих роторов.

При обуривании забоя считывающая головка 6 перемещается вдоль поверхности панели 8, последовательно обходя строку за строкой и столбец за столбцом, совершая поиск заполненных штырями отверстий, останавливаясь против них до окончания бурения шпура. Автоподатчик 18 с буровой машиной следит за перемещениями считывающей головки 6, которая ведет поиск последующего штыря 7 после начала бурения шпура, соответствующего предыдущему штырю. Положение каждого штыря 7 на плоскости панели 8 однозначно определяет положение автоподатчика 18, а следовательно, и буровой машины у поверхности забоя.

Затем производится бурение шпуров на оптимальном режиме работы [25]. При этом обеспечивается автоматическая смена инструмента и защита его при забуривании и заклинивании. Таким образом, автоматический мобильный робот может выполнять следующие работы: подъезд по лучу лазера к забою, обуривание забоя по программе в соответствии с паспортом буровзрывных работ, отъезд от забоя для заряжания и производства взрыва.

В настоящее время разработана система экстремального регулирования погрузки взорванной массы погрузочной машиной, поддерживающей оптимальную подачу машины на забой и вращение загребающих лап. Это определяет возможность разработки автоматического робототехнического буропогрузочного комплекса.

Большие исследования в области создания робототехнических установок для бурения шпуров и скважин проводятся в институте автоматики АН Киргизской ССР на базе тяжелонагруженных манипуляторов с силовыми импульсными механизмами [4].

В технологическом процессе проведения подземных выработок существует ряд операций, которые требуют наличия значительных адаптационных возможностей роботов, так как рабочая среда вследствие ряда экономических и принципиальных условий не может быть жестко организована., На современном этапе развития горной техники такая адаптация может быть обеспечена включением человека в контур управления. Примером может служить система управления манипулятором робототехнического комплекса универсального назначения "Штрек" (рис. 8.12). Манипулятор, обладающий четырьмя степенями подвижности, оснащен индивидуальными силовыми гидроцилиндрами по каждой степени подвижности. Для его управления разработана [23] система дистанционного управления с помощью управляющей рукоятки. В системе реализован алгоритм управления по вектору скорости в обобщенных координатах. Испытания показали, что применение такого управления значительно повышает эффективность функционирования робота.

Рис. 8.12. Робототехнический комплекс 'Штрек'

Одной из важных проблем для горных проходческих роботов является разработка средств перемещения. При этом робот должен перемещаться в пространстве за рабочим местом (забоем, закладкой выработанного пространства, креплением и др.) Ввиду необходимости обслуживания нестационарных рабочих мест, а также оперативного обслуживания рассредоточенных в пространстве рабочих мест при выполнении технологических процессов горные машины должны быть мобильными. Очень важным фактором, влияющим на средства передвижения, является сложность профилей пути (угол наклона от О до 90°, необходимость следования за гипсометрией пласта и др.), что привело к использованию разнообразных типов движителей: гусеничных (бурильные установки, погрузочные машины, проходческие комбайны), шагающих (механизированные крепи), распорно-шагающих (некоторые типы проходческих комбайнов), тяговых (выемочные комбайны, струги, скрепер-струги), толкающих (проходческие щиты, конвейеры), пневмоколесных (скреперы, бурильные установки, погрузчики), колесно-рельсовых (буровые каретки, путеочистные машины, погрузочные машины), зубчато-реечных (самоходные полки для проведения восстающих выработок).

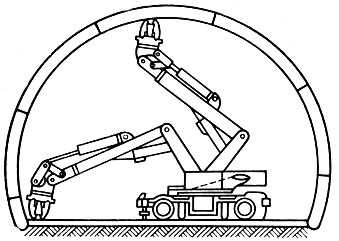

Не рассматривая характеристики указанных движителей, заметим лишь, что, по-видимому, в ближайшее время эти типы будут основными при создании горных роботов. Вместе с тем можно отметить стремление к созданию универсального типа движителя, способного осуществлять перемещение рототов в любых горно-геологических условиях с целью сокращения разнообразия существующих типов. В этой связи заслуживают внимания механизмы перемещения, содержащие шарнирно-рычажное устройство, позволяющее осуществлять перемещение робота по выработкам с любым наклоном [40, 43]. Принцип действия таких робот-систем показан на рис. 8.13. Особенность робот-системы механизма - возможность адаптации к изменяющейся трассе, что очень важно для шахтных условий: изменение конфигурации движителя при изменении геометрии трассы (уширение и сужение колеи, изменение направления движения на стыке вертикальных и горизонтальных трасс), возможность движения по сильно загрязненным и геометрически несовершенным искусственным трассам при любых наклонах (от 0 до 90°), автоматическая стабилизация тягового усилия в зависимости от преодолеваемого сопротивления движению, автоматическая компенсация неровностей трассы движения.

На рис. 8.13 показана робот-система, состоящая из роботов трех типов: робот-проходчика 1, предназначенного для механического разрушения горного массива в забое подготовительной выработки и выполненного в виде режущего исполнительного органа, установленного на самоходной платформе: транспортного робота 2, выполненного в виде самоходной платформы и предназначенного для транспортирования горной массы, элементов крепи, рельсового пути, оборудования и информационно-измерительной аппаратуры; робот крепильщика 3 с манипуляторами, предназначенными для выполнения операций по креплению выработки и настилке рельсовых путей.

Рис. 8.13. Схема робот-системы с манипуляторами шарнирно-рычажного типа: 1 - робот-проходчик; 2 - транспортный робот; 3 - робот-крепильщик

Такая робот-система представляет собой единый проходческий комплекс, обеспечивающий выполнение без постоянного присутствия всех операций технологического процесса: разрушение горного массива в восстающей выработке, бесперегрузочное транспортирование горной массы от забоя и доставку материалов к забою, крепление, настилку рельсовых путей при помощи одного и того же универсального механизма передвижения.

Для мобильных транспортных роботов важным является сенсор, определяющий тип робота и направление грузопотоков.

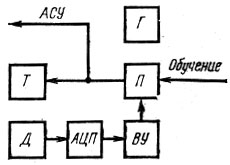

Примером является устройство распознавания вида транспорта и направления его движения [10]. Функциональная схема устройства приведена на рис. 8.14. Принцип его работы основан на регистрации искажения электромагнитного поля генератора Г движущимся транспортным средством ТС.

Рис. 8.14. Функциональная схема устройства распознавания вида транспорта: ТС - транспортное средство; Г - генератор; Д - датчик; АШ1 -o аналого-цифровой преобразователь; ВУ - вычислительное устройство; П - персептрон; ТД - табло диспетчера

От датчика Д информация через аналогово-цифровой преобразователь АЦП поступает для обработки в вычислительное устройство ВУ. Результат обработки передается в персептронное устройство Я, где в процессе обучения сформированы эталоны, соответствующие различным типам транспорта. При прохождении транспорта между генератором Г и датчиком полученный сигнал сравнивается в персептронном устройстве с эталоном, в результате на табло диспетчера Т и в АСУ передаются тип и направление движения транспорта.

Система испытывалась на Джезказганском горно-металлургическом комбинате., Система обеспечивала надежное распознавание из общего транспортного потока различных типов машин в диапазоне скоростей от 5 до 50 км/ч.

При создании систем дистанционного управления робототехническими комплексами в шахтных условиях важное место занимает выбор канала связи.

Большой интерес при этом представляет использование систем лазерной оперативной связи для телеуправления горными робототехническими комплексами [24]. Проведенные комплексные исследования по распространению лазерного излучения в рудничной атмосфере показывают, что, несмотря на высокий уровень запыленности рудничной атмосферы и повышенную влажность, использование лазерного излучения для связи в шахтах и рудниках является весьма перспективным. Лазеры мощностью излучения в 2 МВт могут обеспечить надежную связь на расстоянии до 300 м при средней запыленности рудничной атмосферы до 100 мг/м3 и влажности около 95 %. В результате исследований было также установлено, что лазерные системы связи в подземных условиях могут не только конкурировать с проводными и радиосистемами, но и во многих случаях превосходят их по целому ряду параметров.

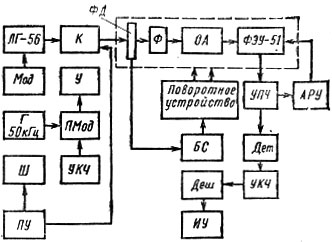

Для передачи командной и измерительной информации разработана экспериментальная лазерная система телеуправления горными машинами ЛАСТУГМ-1. Эта аппаратура предназначена для дистанционного управления горнопроходческими комбайнами, механизированными щитами, погрузочными машинами и бурильными установками. Структурная схема показана на рис 8.15. Передача командных сигналов осуществляется на поднесущей частоте 50 кГц; источником излучения является гелий-неоновый лазер ЛГ-56 мощностью излучения 2 мВт, модуляция оптической несущей осуществляется по току газового разряда лазера. Фотоприемник выполнен на фотоэлектронном умножителе ФЭУ-51 и установлен на поворотном устройстве, которое обеспечивает поиск луча и непрерывное слежение за ним в ходе работы.

Рис. 8.15. Структурная схема лазерной системы телеуправления горным роботом: К - коллиматор; Мод - модулятор; МодУ - модуляционный усилитель; Г - генератор; Ш - шифратор; ПУ - пульт управления; ПМод - подмодулятор; УКЧ - усилитель командных частот; ФД - фотодатчики; Ф - фильтр; ОА - оптическая антенна; ПУ - поворотное устройство; УПЧ - усилитель поднесущей частоты; Дет - детектор; УКЧ - усилитель командных частот; ИУ - исполнительные устройства; БС - блок слежения; Деш - дешифратор

Система обеспечивает передачу 12 пар взаимоисключающих команд при одновременной передаче не более трех. Для передачи команд управления используется частотно-адресный код с групповым выбором. Команды управления передаются непрерывно, пока замкнут ключ управления. Все команды системы разбиты на две группы: управления двухпозиционными механизмами (подача команд осуществляется кратковременно); управления многопозициойными механизмами.

В состав передающего устройства системы входят шифратор, пульт управления и генератор поднесущей частоты с подмодулятором, модуляционный усилитель и лазер с блоком питания. Шифратор состоит из трех генераторов групповых частот и шести генераторов рабочих частот с управляемыми усилителями. Формирование команд осуществляется частотной матрицей, на выходе которой включены формирователи импульсов и транзисторные ключи. Очередность подачи адресного и рабочего сигналов обеспечивается логической схемой.

Прием передаваемых команд осуществляется приемным устройством. Сигнал с ФЭУ усиливается усилителем поднесущей частоты с полосой пропускания 8 кГц. Усиленный сигнал детектируется и подается на вход усилителя командных частот. Регулирование усиления ФЭУ производится за счет изменения питающего напряжения всего делителя.

Дешифратор состоит из частотных избирателей, транзисторных ключей и логических элементов. Сигнал, поступающий на дешифратор, выделяется частотными избирателями. В качестве исполнительных элементов использованы реле типа РЭС-9.

Дальность действия системы ЛАСТУГМ-1 составляет 300 м при средней запыленности рудничной атмосферы до 50 мг/м3 и влажности до 94 %. Фотоприемник может надежно работать при вибрациях с амплитудой до 1 мкм и частотой до 30 Гц.

Рис. 8.16. Структурная схема комбинированной лазерной системы управления мобильным горным роботом: ГНК - генератор начала контроля; МзоУ - избирательные усилители; УСр - устройство сравнения; БУП - блоки управления приводами; КИУ - координатно-измерительное устройство; ДП - датчики перемещения; ИзмУ - измерительное устройство; Деш - дешифратор

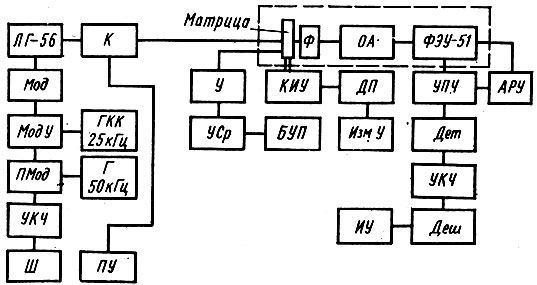

Весьма целесообразно для управления горными машинами использовать комбинированные лазерные системы телеуправления и автоматического контроля и управления направленным движением. Совмещение функций передачи командной информации и управления направленным движением позволяет сократить количество элементов и узлов аппаратуры. Структурная схема совмещенной лазерной системы ЛАДУ-72 показана на рис. 8.16. В отличие от системы ЛАСТУ ГМ-1 она может одновременно осуществлять передачу команд управления, автоматический контроль положения машины в пространстве и управление ее движением. В состав передающего устройства этой аппаратуры дополнительно введен генератор рабочей частоты канала контроля положения, а приемное устройство дополнительно содержит координатно-измерительную матрицу, выполненную на фотодиодах ФД-6Г, усилители блока управления двигателями перемещения матрицы, датчики перемещения матрицы и измерительное устройство. Фотоприемник канала телеуправления укрепляется на координатно-измерительной матрице, которая обеспечивает поиск луча и непрерывное слежение за ним. Основные параметры канала телеуправления такие же, как и в аппаратуре ЛАСТУГМ-1, а канал контроля положения машины обеспечивает измерение ее отклонений от оси луча лазера с точностью ± 5 мм.

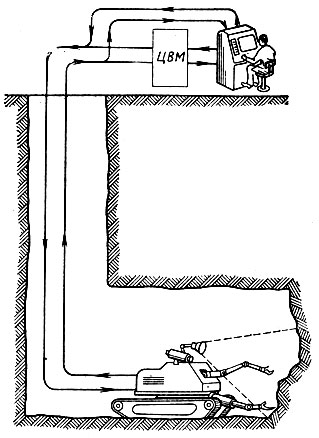

Перевод горнопроходческих машин на телемеханическое управление с выносных пультов, расположенных в безопасных местах, требует передачи обратной информации о состоянии объекта, необходимой для оперативного принятия мер по устранению отклонений от нормальной работы. Обратный канал связи между пультом управления и машиной также необходим при наладке и регулировке аппаратуры. В этих случаях целесообразно применение лазерных систем двусторонней связи с одним источником излучения, объединяющей системы телеуправления, телефонной связи, телеконтроля и видеоконтроля. По лазерному информационному каналу осуществляется передача на машину сигналов телеуправления и телефонной связи, а по обратному каналу передаются сигналы телеконтроля, видеоконтроля и телефонной связи. Для передачи видеоизображения с объекта управления используются промышленные телевизионные установки с дополнительными блоками поднесущих частот и синхронизации. Использование в таких системах волоконных световодов позволит обеспечить оперативное интерактивное управление подземными роботами с поверхности шахты (рис. 8.17).

Рис. 8.17. Интерактивное управление подземными роботами с поверхности шахты

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'