8.4. Информационные роботы

Для функционирования горного производства и выполнения заданных технологических процессов необходимо иметь разнообразную информацию о состоянии окружающей среды (температуре, давлении, влажности и др.). Кроме того, для подземных условий эта информация должна передаваться без непосредственного участия человека. При этом ее можно получить с помощью автоматических мобильных информационных робототехнических систем, снабженных соответствующими датчиками, измерительными приборами, устройствами передачи информации, манипуляторами и средствами передвижения для поиска информации.

Роботы могут осуществлять измерения и передачу информации о состоянии разрабатываемых забоев, степени и качества выполнения технологических процессов.

В настоящее время в горнорудной и угольной промышленности для получения информации используют большое число различных измерительных инструментов и приборов (профилемеры, угломеры, приборы для замера размеров выработок, определения крепости и анализа свойств пород и др.), которые могут служить базой для создания автоматической и регистрирующей техники.

Поэтому уже сейчас появляется возможность получения довольно обширной информации за счет создания сети контрольно-измерительных систем, построенных с использованием указанных приборов. Информационные роботы позволяют выполнить не только измерительные операции в забоях и труднодоступных местах, повысить их безопасность и эффективность, но и высвободить технический персонал, который был занят на этих работах.

Задачей информационных роботов является, с одной стороны, получение информации для обеспечения заданного технологического процесса в рамках определенных параметров и условий, а с другой - создание комфортных, безопасных условий работы. Для этого необходимо получение информации о степени взрывоопасное по газу, так как контроль газового состава атмосферы имеет важное значение для обеспечения нормальной работы рабочих. Важным является также контроль пылевзрывобезопасности выработок путем замера содержания негорючих веществ в осланцованной пыли и отложений угольной пыли на поверхности осланцованных горных выработок, а также контроль эффективности борьбы с таким опасным проявлением, как взрыв пыли, в частности контроль скрепления угольной пыли после применения связывающих растворов.

Для обеспечения санитарных норм необходим контроль концентрации и состава пыли, специфичность влияния и опасность которой зависит от минерального состава (уголь, радиоактивная руда, порода, соль и пр.), а также измерение шумов и выявление их источников.

Контроль для прогнозирования и обнаружения пожаров, например, газоаналитическим методом, путем определения газового состава рудничного воздуха, характеризующего наличие и состояние эндогенных процессов, является одной из важнейших задач на добывающих предприятиях. Большое значение при этом имеют измерения для обнаружения места расположения закрытых очагов пожаров по геоизотермам в буровых скважинах и выработках.

При выполнении технологических процессов непосредственно в забое необходимо получение информации о состоянии забоя, кровли и почвы, состоянии разрушенного массива, положения машин в пространстве, геометрических размеров выработанного пространства и подземных сооружений.

В задачу информационного робота входит также определение свойств горных пород. Имеющиеся в настоящее время методы и средства определения свойств горных пород позволяют создавать автоматические телеуправляемые станции для сбора и переработки информации и передачи ее в лаборатории для окончательного принятия решений.

Особенностью используемых в этом случае манипуляторов является то, что они выполняют роль породозаборников испытуемых образцов. Поэтому манипуляторы должны развивать необходимые усилия для получения соответствующих образцов материала для исследования. Используются также способы получения информации с помощью буровых машин, которые позволяют определить свойства горных пород в массиве по ее сопротивляемости бурению. При этом механические свойства пород определяются в процессе бурения. В этих случаях информация о свойствах пород определяется по рабочим параметрам бурильной машины (усилие подачи, крутящий к момент, потребляемая мощность и др.).

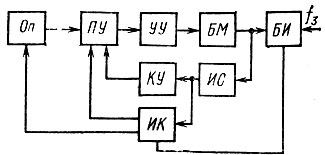

В настоящее время разработаны способы для получения такой информации бурильными машинами, работающими на различных принципах (крепости породы [25], абразивности и контактной прочности [20], сопротивляемости породы бурению и др. [5]). Проводятся также исследования по созданию буровых автоматических информационных систем (БАИС). Буровые машины-информаторы [5] кроме основного назначения должны определять свойства горных пород, а также давать оценку их трещиноватости в массиве, свойствам и геометрическим размерам инородных включений и их послойной классификации по коэффициентам идентификации. Структурная схема буровых автоматических информационных систем показана на рис. 8.18.

Рис. 8.18. Структурная схема буровых автоматических информационных систем: Оп - оператор; ПУ - программное устройство; УУ - управляющее устройство; БМ - бурильная машина; ИС - измерительная система; КУ - командное устройство; ИК - информационный комплекс

Оператор (Оп) устанавливает в программном устройстве (ПУ) программу бурения, которая поступает в управляющее устройство УУ, формирующее закон управления режимами работы бурильной машины БМ и бурового инструмента БИ, Обратная связь через измерительную систему ИС и командное устройство КУ осуществляет корректировку алгоритма бурения. В структуре кроме рассмотрения основного контура, обеспечивающего заданный режим бурения, предусматривается информационный комплекс И К, назначением которого является обработка информации, поступающей от измерительной системы, ее корректировка по результатам взаимодействия бурового инструмента с забоем f3 с целью выработки решений по рациональному управлению программы бурения и формирования данных по определению свойств горных пород.

Оценку строения горных пород и их механических свойств по результатам бурения производят с использованием относительных и абсолютных значений критериев идентификации свойств пород и грунтов. При этом определяют также параметры режимов бурения автомата при его взаимодействии с грунтом в процессе бурения скважин.

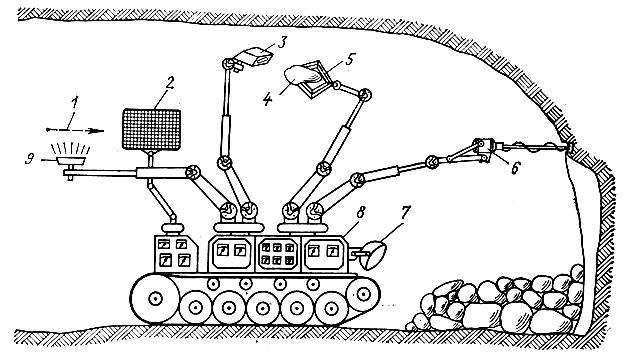

Таким образом, информационный горнотехнический робот (рис. 8.19) представляет собой мобильную автоматическую манипуляционную систему, способную получать, перерабатывать и передавать информацию о состоянии окружающей среды для обеспечения технологических процессов добычи полезных ископаемых.

Рис. 8.19. Информационный горнотехнический робот: 1 - канал связи и управления положением робота (лазерный луч); 2 - антенна системы ориентации; 3 - зрительный сенсор; 4 - испытуемый образец; 5 - анализатор; 6 - бурильная машина-информатор; 7 - прожектор; 8 - контрольно-измерительная аппаратура; 9 - локатор системы определения размеров

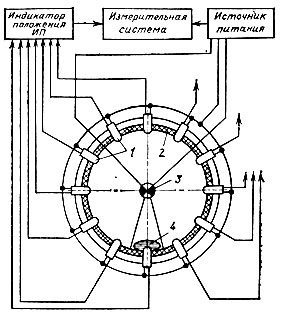

Буровые информаторы применяют и при бурении скважин большого диаметра для определения газоносности пластов, наличия плывунов, пустот и т. д. В этом случае наряду с выполнением основной задачи необходимо получать информацию о положении самого бурового снаряда в пространстве. В настоящее время разработаны способы контроля для различных буровых установок. Система контроля бурового робототехнического снаряда показана на рис. 8.20. Для получения информации о положении бурового снаряда в пространстве фоточувствительные элементы расположены равномерно внутри пустотелого шара на его внутренней поверхности. В центре шара на растяжках помещен источник света. При изменении положения бурового снаряда в пространстве контролирующее устройство будет перемещаться вместе с ним. При этом капля непрозрачной жидкости все время занимает нижнее положение в полом шаре контролирующего устройства и закрывает собой по очереди один фоточувствительный элемент за другим в направлении изменения положения бурового снаряда. Индикатор положения ИП представляет собой развернутое координатное поле, повторяющее координатное поле контролирующего элемента, в котором фоточувствительные элементы заменены световыми индикаторами.

Рис. 8.20. Система контроля бурового робототехнического снаряда: 1 - фоточувствительные элементы; 2 - оболочка шара; 3 - источник света; 4 - непрозрачная жидкость

Достоинства устройства - отсутствие контактов, относительно высокая виброустойчивость и помехоустойчивость и малые размеры контролирующего элемента, что очень важно при разработке и конструировании автономных буровых снарядов.

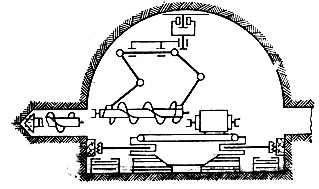

При прогнозировании массива, а также бурошнековой выемке угля предусматривается бурение скважин, доставка с места складирования к машине и монтаж головной пары секций с буровыми коронками, линейных секций, секций-стяжек, закрывания и открывания замков (всего 23 операции). Аналогичные операции в обратном порядке выполняются и по окончании бурения с целью демонтажа секций. Средняя длительность операций по монтажу-демонтажу только одной пары секций составляет 5-6 ч. Эти операции могут выполняться с помощью роботов-манипуляторов, перемещающихся на монорельсах, закрепленных в верхней части выработок. Роботизированный комплекс для бурения скважин показан на рис. 8.21.

Рис. 8.21. Роботизированный комплекс для бурения скважин

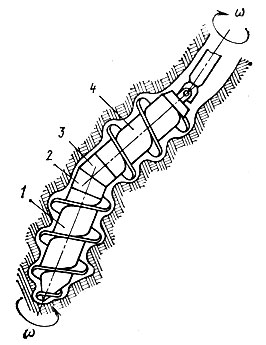

Другой важной задачей при бурении скважин является ориентирование их в пространстве. Управлять положением рабочего органа (рис. 8.22) можно изменением или угла отклонения головной части устройства относительно хвостовой, или положения плоскости этого угла в пространстве, или угла и положения плоскости одновременно. Для реализации этого способа служит управляемое устройство, содержащее головную и хвостовую части, снабженные роторно-винтовыми движителями со встроенным приводом. Между головной и хвостовой частями расположены втулки со скошенными под одинаковым углом торцами. В устройстве положение плоскости угла наклона головной части по отношению к хвостовой устанавливается изменением соотношения частот вращения встроенного и вынесенного приводов. Для изменения величины угла наклона головной части устройства по отношению к хвостовой разворачивают переднюю втулку по отношению к задней.

Рис. 8.22. Управляемый буровой снаряд: 1, 4 - головная и хвостовая секции снаряда; 2, 3 - регулирующие шайбы

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'